Was ist Notfallwartung?

Emergency maintenance is urgent repair work required when equipment unexpectedly fails and poses an immediate risk to safety or operations. This type of urgent maintenance needs to be completed as soon as possible to restore functionality and prevent injury to employees or damage to assets.

Die Notfallwartung ist der ultimative Test für jede Organisation. Es bedeutet, dass ein Aspekt Ihres Betriebs katastrophal schief gelaufen ist und sofortige Aufmerksamkeit erfordert, um weitere Risiken für Gesundheit und Sicherheit zu vermeiden. Eine Notfallwartung ist auch dann erforderlich, wenn eine kritische Anlage ausgefallen ist und die Produktionslinie zum Stillstand gebracht hat, so dass die gesamte Anlage nicht mehr so funktioniert, wie sie sollte.

Diese Art von Notfällen kann teuer werden. Solche unvorhersehbaren und plötzlichen Ereignisse können es erforderlich machen, dass alle verfügbaren Mitarbeiter ihre Arbeit einstellen und sich darauf konzentrieren, eine Eskalation der Krise zu verhindern. Die Kosten können schnell in die Höhe schnellen, wenn Ersatzteile in aller Eile bestellt werden müssen, unerwartete Überstunden bezahlt werden müssen, umliegende Geräte aufgrund unerwarteter Schäden ersetzt oder repariert werden müssen und andere kostspielige Posten den Gewinn einer Organisation schmälern.

Emergency maintenance is unpredictable, but emergencies do happen, and your team must be prepared to handle them when they occur.

Wann wird eine Wartung zur Notfallwartung?

As any maintenance technician can attest, failures are a normal part of business operations. But not every maintenance issue is considered an emergency, and it’s important for your team to be able to recognize the difference between a maintenance emergency and less urgent maintenance.

Here are a few categories of questions your team can answer to help determine whether you’re dealing with regular maintenance or emergent breakdown maintenance.

- Sicherheits- und Compliance-Risiken

- Stellt das Problem ein unmittelbares Sicherheitsrisiko für Mitarbeiter, Kunden oder die Öffentlichkeit dar?

- Könnte das Versagen zur Nichteinhaltung von Vorschriften oder zu Verstößen führen?

- Besteht die Gefahr eines Brandes, eines Stromschlags, einer Explosion oder einer Exposition gegenüber gefährlichen Stoffen?

- Ausrüstung und betriebliche Auswirkungen

- Wird der Ausfall zu einem kritischen Produktionsstillstand führen?

- Besteht die Gefahr von Kaskadenschäden an anderen Systemen oder Geräten?

- Verhindert das Problem, dass wichtige Dienste (HLK, Strom, Wasser usw.) funktionieren?

- Besteht bei den Geräten die Gefahr eines katastrophalen Ausfalls, wenn nicht sofort gehandelt wird?

- Finanzielle und Kostenüberlegungen

- Wird die Verzögerung von Reparaturen zu erheblich höheren Reparaturkosten führen?

- Besteht die Gefahr von größeren Produktverlusten, Verderb oder Bestandsschäden?

- Wirkt sich das Problem auf die Verpflichtungen der Kunden aus?

- Umgehungen und vorübergehende Lösungen

- Kann das Problem vorübergehend mit einem Workaround behoben werden?

- Stehen Backup-Systeme zur Aufrechterhaltung des Betriebs zur Verfügung?

Every situation is different, but answering these questions can help you decide if the problem is an emergency, warrants a top-priority work order, or can wait for routine maintenance during normal business hours.

3 Types of Emergency Maintenance Requests

Across various industries, there are three common types of emergency maintenance requests.

Emergency automated maintenance takes place without human intervention. Instead, an automatic system initiates a safety protocol or shuts down to avoid immediate damage. This is common in the production or processing of hazardous materials. Utility companies, such as natural gas and electric companies, also employ this method.

Automated response maintenance requests also happen automatically, triggered by critical system failures. These electronic maintenance requests alert human technicians to issues that require immediate attention. This type of request is common in property management. For example, elevator breakdowns may trigger automated response maintenance requests.

Finally, human requests occur when maintenance teams — or any humans present during an emergency maintenance situation — submit manual maintenance requests. Maintenance teams may flag an emergency in a plant, warehouse, or the grounds of any type of building. But in public spaces or private residences, civilians may call attention to an issue that compromises health and safety or threatens serious property damage.

The right type of response depends on your industry, equipment type, failure type, and threat of the emergency — whether it poses an immediate threat to health and safety, property, inventory, or something else. While you can’t completely avoid emergency maintenance concerns, choosing the right response helps mitigate and streamline these tasks.

Vorteile und Herausforderungen einer Notfallwartungsstrategie

Eine Strategie für die Notfallwartung ist unerlässlich, denn sie sorgt für die Sicherheit Ihrer Einrichtungen und Mitarbeiter, wenn etwas Unerwartetes passiert. Es ist jedoch riskant und ineffizient, sich allein auf die Notfallwartung zu verlassen. Im Folgenden finden Sie die Vorteile Ihrer Notfallwartungsstrategie sowie die Herausforderungen, die sich aus einem übermäßigen Vertrauen ergeben.

Vorteile

- Simple, low-cost implementation. Emergency maintenance doesn’t require large-scale changes to daily operations. And since maintenance is less frequent, you save time and resources (at least, until an emergency occurs).

- Die Mitarbeiter können je nach Dringlichkeit Prioritäten setzen, ohne sich Sorgen machen zu müssen, dass ein Notfall ihre täglichen oder wöchentlichen Wartungsaufgaben aus dem Plan wirft.

- Data-driven assessments. Tracking real-time emergencies by equipment, failure type, and more can help you identify trends for immediate or long-term improvement.

Herausforderungen

- Unplanned downtime. Proactive maintenance plans allow for planned downtime, which enables consistent equipment performance and minimizes emergencies. Overreliance on emergency maintenance can increase the frequency and duration of unplanned downtime.

- Unpredictable costs. With a proactive approach, you can repair parts and predict when you’ll need to replace them. But emergency maintenance is more likely to require replacement instead of repair, which can take longer and cost more. Plus, since it’s difficult to predict which part will malfunction, you might not have the correct part in your inventory.

- Resource allocation. Some days will have fewer maintenance emergencies, which may leave maintenance teams without enough to do. But days with more failures may leave your team understaffed and unable to promptly and effectively respond to every emergency.

Die Notfallwartung ist ein wichtiger Bestandteil Ihrer allgemeinen Wartungsstrategie. Dennoch ist es am besten, einem proaktiven Ansatz den Vorzug zu geben.

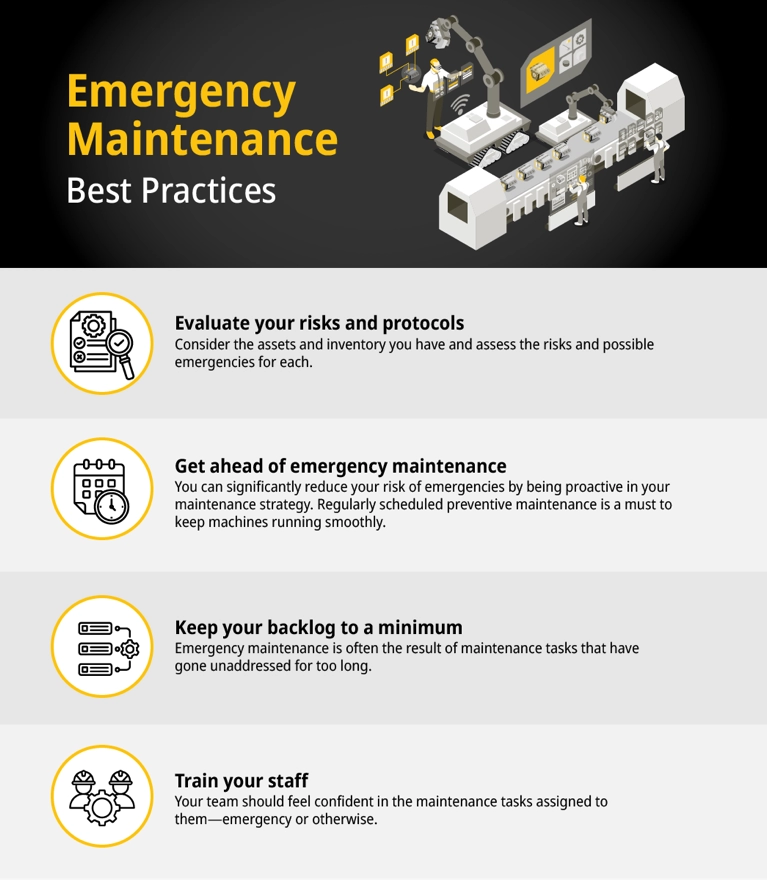

Bewährte Praktiken für die Notfallwartung

Auch wenn Ihre Notfallstrategie von der Größe und dem Umfang Ihres Unternehmens abhängt, gibt es doch vier Regeln, die bei der Erstellung eines Notfallwartungsplans hilfreich sein können:

1. Bewerten Sie Ihre Risiken und Notfallprotokolle

Überlegen Sie, über welche Anlagen und Bestände Sie verfügen, und bewerten Sie die Risiken und möglichen Notfälle für jeden einzelnen. Stellen Sie sicher, dass Ihr Team weiß, was ein Notfall ist, und legen Sie klare Arbeitsabläufe für die Reaktion auf Notfälle fest. Wie wird das Personal zum Beispiel einen Notfallantrag stellen? Welche Genehmigungen sind erforderlich? Wer ist qualifiziert, um in einer Notfallsituation zu reagieren? Und so weiter.

2. Mit vorbeugender und vorausschauender Wartung sind Sie der Notfallwartung einen Schritt voraus

Durch eine proaktive Wartungsstrategie können Sie das Risiko von Notfällen erheblich verringern. Eine regelmäßig geplante vorbeugende Wartung ist ein Muss, damit die Maschinen reibungslos laufen. Sie können auch noch einen Schritt weiter gehen, indem Sie die zustandsüberwachung einen Schritt weiter gehen, um den Gesundheitszustand Ihrer Anlagen zu überwachen und alarmiert zu werden, wenn sich Probleme anbahnen. Die Nutzung dieser zustandsüberwachung zur Vorhersage und Lösung von Wartungsproblemen, bevor sie eskalieren, wird als vorausschauende Wartung bezeichnet.

Weitere Informationen finden Sie in unserem Artikel Die Umstellung auf eine vorausschauende Wartungsstrategie.

3. Halten Sie Ihren Wartungsrückstand so gering wie möglich

Wartungsnotfälle sind oft das Ergebnis von Wartungsaufgaben, die zu lange nicht erledigt wurden. Wenn Sie zu lange im Rückstand sind, bedeutet das oft auch, dass Sie zu wenig Personal haben und Ihr Team Schwierigkeiten hat, angemessen auf Notfallsituationen zu reagieren.

4. Ihr Personal schulen

Ihr Team sollte sich bei den ihm zugewiesenen Wartungsaufgaben sicher fühlen - ob es sich nun um einen Notfall handelt oder nicht. Eine der Hauptursachen für Notfälle ist menschliches Versagen. Wenn Sie also dafür sorgen, dass Ihr Team über die Werkzeuge, die Schulung und die Zeit verfügt, die es braucht, um seine Aufgaben gründlich und genau auszuführen, können Sie Notfälle von vornherein vermeiden. Und wenn doch ein Notfall eintritt, sollte das Team gut vorbereitet sein, um entsprechend zu reagieren.

Beispiele für Notfallwartung

Ungeplante Wartungsarbeiten bedeuten nicht immer einen Notfall. Auch eine dringende Wartungsanforderung ist nicht unbedingt ein Notfall. Eine echte Notfallwartung ist jedoch eine kritische Situation und erfordert eine sofortige Reaktion. Hier sind einige häufige Szenarien, die Notfallreparaturen in industriellen Umgebungen erfordern:

- Ein Gasleck, das eine Explosionsgefahr darstellt.

- Ein Ausfall der Brandmeldeanlage.

- Freiliegende stromführende Drähte oder elektrische Fehler, die einen Stromschlag verursachen können.

- Ein Ausfall des HVAC-Systems in einem Krankenhaus oder einer Lebensmittellagerung, der die Gesundheit der Patienten oder den Verderb der Produkte gefährdet.

- Ein geplatztes Rohr überflutet ein Lager- oder Bürogebäude.

- Ein Ausfall des Überwachungssystems in einer Hochsicherheitseinrichtung.

- Totalausfall von produktionskritischen Anlagen.

Jede dieser Situationen kann für die Mitarbeiter gefährlich sein und zu schweren Schäden an Anlagen, Gebäuden und Inventar führen. Sie können schwerwiegende Folgen haben und sollten so schnell wie möglich behoben werden.

What Are the 4 Types of Maintenance? Reactive vs Proactive Maintenance Strategies

Es besteht ein großer Unterschied zwischen dringenden Wartungsarbeiten - die unabhängig von der Uhrzeit erledigt werden müssen - und dringenden Problemen, die bis zu den normalen Geschäftszeiten warten können.

The four basic maintenance strategies are:

- Preventive maintenance (PM): Aims to reduce downtime and prolong asset lifespans through performing regular maintenance at time- or usage-based intervals.

- Predictive maintenance (PdM): Uses real-time monitoring to assess asset health and performance, reducing unnecessary replacement and repair while preventing failure.

- Reliability-centered maintenance (RCM): Analyzes potential failures across all assets to prioritize the best approach for each individual asset.

- Reactive maintenance (RM): Creates and prioritizes work orders only once an asset has failed (also known as run-to-failure). This includes emergency maintenance.

It’s best to use a combination of proactive and reactive maintenance strategies. For example, preventive maintenance may lead to overreplacement — replacing parts that still have a safe, usable lifespan. But reliability-centered maintenance helps assess the useful life of a part or asset, so maintenance teams can make informed decisions about part replacement.

Similarly, relying solely on reactive maintenance may save money on preventive maintenance in the short term, but can lead to higher costs overall. Equipment failures often require replacement parts, instead of repairs. And while this approach has minimal planned downtime compared to more proactive maintenance strategies, you’ll likely see more unplanned downtime and urgent repairs outside of normal business hours.

Both emergency maintenance and corrective maintenance are types of reactive maintenance, which just means that the maintenance is not planned. These types of maintenance activities are a reaction to a situation that has already occurred. That makes them very different from proactive maintenance strategies like preventive and predictive maintenance.

Unterschied zwischen Notfallwartung und vorbeugender Wartung

Preventive maintenance is meant to prevent emergencies with strategic planning and scheduling. Preventive maintenance typically involves following a time-based schedule (also known as calendar-based maintenance) or a usage-based schedule (also known as runtime-based maintenance) to keep equipment running smoothly. A computerized maintenance management system (CMMS) helps maintenance teams stay on track with scheduled maintenance and keep detailed maintenance records for all assets.

To learn more, see What Is Preventive Maintenance?

Unterschied zwischen Notfallwartung und korrektiver Wartung

Like emergency maintenance, corrective maintenance, or breakdown maintenance, is a reaction to any sort of equipment failure. Corrective maintenance, however, is used for non-emergency situations. A corrective maintenance strategy is needed for fairly obvious problems that require attention but haven’t escalated to the point of shutting down production or causing a safety issue.

For example, if a component or non-critical asset breaks between scheduled maintenance visits, you would perform corrective maintenance to repair it. The issue was not planned and requires corrective action, making it reactive maintenance — but it’s not an emergency.

A clogged toilet may be a non-emergency maintenance concern if it simply puts the toilet out of commission. However, it may be an emergency maintenance situation if a sewage backup or burst pipe floods the entire building and compromises the building’s assets.

Both corrective and emergency maintenance plans should be prepared so that your team can respond appropriately to both emergency and non-emergency maintenance issues .

So reagieren Sie auf einen Wartungsnotfallantrag

Wartungsnotfälle sind ernst zu nehmen, und es ist wichtig, sie richtig zu behandeln, um Reparaturverzögerungen zu vermeiden und eine klare Kommunikation zwischen den Teammitgliedern sicherzustellen. Im Folgenden finden Sie die besten Praktiken, die Teams bei der Beantwortung von Notfall-Wartungsanfragen befolgen sollten:

- Acknowledge Receipt of the Request Immediately: Confirm the receipt of the work order by notifying the requestor as soon as possible. If you’re using a paper work order system, you may need to make a phone call. If using a CMMS, this happens automatically.

- Assess the Severity: Determine if the problem meets emergency maintenance criteria by using the checklist above. If the situation is unclear, send a technician to perform an on-site assessment.

- Ensure Safety: If there is a safety risk (electrical hazard, gas leak, structural damage, etc.), secure the area and notify the necessary personnel. Shut down affected equipment if running it could cause further damage. Follow lockout/tagout (LOTO) procedures if applicable.

- Assign Technician(s): Dispatch the appropriate technicians based on the type of issue (electrical; mechanical; heating, ventilation, and air conditioning [HVAC]; plumbing; etc.). Ensure they have the necessary tools and parts. Communicate expected arrival time to the requester or operations team.

- Ausführen von Reparaturen: Die Techniker sollten die erforderliche Diagnose stellen und Reparaturen durchführen oder, falls dies nicht möglich ist, die Situation stabilisieren, bis die Reparaturen durchgeführt werden können. Halten Sie den Rest des Teams über die Fortschritte auf dem Laufenden.

- Wiederherstellung des Betriebs: Testen Sie die an den Reparaturen beteiligten Geräte, um sicherzustellen, dass die Reparaturen abgeschlossen sind und alle Geräte ordnungsgemäß funktionieren. Aktualisieren Sie Ihr Arbeitsauftragsprotokoll oder CMMS, um zu vermerken, welche Reparaturen abgeschlossen wurden.

- Überprüfung nach der Wartung durchführen: Ermitteln Sie, wenn möglich, die Ursache des Fehlers, der zu dem Notfall geführt hat. Aktualisieren Sie die Pläne für die vorbeugende Wartung, um diese Art von Ausfall in Zukunft zu vermeiden.

Emergency Maintenance Situations: Industry Use Cases

How do emergency maintenance issues show up in specific industries?

Herstellung

Essential manufacturing equipment fails, causing production delays and putting worker safety at risk. With the right condition-based maintenance tools and systems in place, the equipment automatically shuts down and triggers an emergency maintenance work order for immediate repair. Teams restore the equipment safely and efficiently.

Energy, Natural Gas, and Other Utilities

A malfunctioning solar panel creates an arc flash during otherwise normal operations. The built-in safety system activates automatically. However, the panel needs immediate inspection and repair to diagnose the issue, ensure the rest of the power station is safe, and resume normal operations. With advanced maintenance management software, teams receive instant alerts and automated work orders to carry out efficient inspection and repair.

Wartung des Fuhrparks

A truck breaks down during service, delaying a series of critical and time-sensitive deliveries. The team receives initial data, driver notes, and location information to determine whether to repair the truck onsite or send a replacement. This automated process reduces downtime, allowing efficient recovery to resume essential deliveries.

Property Management and Hospitality

A power outage impacts your entire building, leaving residents trapped inside an elevator without air conditioning during an extreme heat event. Your generator powers on, but the circuit breaker, elevator, and HVAC systems require manual repair.

Automated alerts notify your maintenance team before the callbox does, dispatching the nearest technician for diagnostics and repair while the property manager or other representative speaks with the residents. Real-time data and faster response times can improve diagnosis and speed up repairs in your apartment buildings — especially valuable for medical emergencies.

Gesundheitswesen

An essential piece of lab equipment fails, delaying crucial testing for emergency room patients. Real-time reporting enables techs to diagnose the issue remotely, before arriving on site. This allows them to bring the right tools and replacement parts, meaning the issue is resolved quickly — potentially saving lives.

How To Minimize or Avoid Emergency Maintenance Issues

While preventive maintenance as a part of a Maintenance, Repair, and Operations (MRO) plan can prevent many unexpected failures, some failures simply can’t be predicted. Minimizing emergency maintenance starts with having a strong MRO strategy.

Preventive maintenance includes performing regular inspections of equipment and components, as well as performing tasks like lubrication, oil changes, filter changes, and other needed maintenance. Staying on top of this type of maintenance keeps assets running smoothly and can help avoid emergency repairs.

Predictive maintenance involves using sensors that track asset temperature or vibration. Warmer-than-usual temperatures or higher-than-usual vibration readings can indicate a developing problem. When the sensors note these changes, a CMMS can send an alert to technicians. Then, the technicians can inspect the asset and perform any needed repairs before a major failure occurs.

Sometimes, needed maintenance is put off to a later date due to budget constraints or other problems. Carefully selecting which maintenance tasks qualify for deferred maintenance and which tasks should be prioritized can also help minimize reactive maintenance and emergency maintenance.

Auf jede Wartungsherausforderung vorbereitet sein

Emergency maintenance is a critical aspect of any organization’s operational preparedness, ensuring maintenance teams are prepared to take action quickly to prevent risks to health, safety, and production. To effectively manage emergencies and streamline your maintenance processes, consider leveraging a comprehensive CMMS like eMaint to take control of your maintenance management.