¿Qué es la eficacia global de los equipos (OEE)?

¿Qué es la eficacia global de los equipos (OEE)?

La eficacia general de los equipos (OEE) es una métrica que se utiliza para medir la productividad de un activo individual o de una operación de producción. Este indicador clave de rendimiento (KPI) proporciona información importante para ayudar a cuantificar la eficacia con la que se utilizan los activos y la eficiencia con la que funcionan las líneas de producción.

| Metric | Definición | Formula | Inputs | Example numbers | Example result | Notes |

|---|---|---|---|---|---|---|

| Disponibilidad | Actual operating time as a proportion of planned production time, accounting for downtime. | Run Time / Planned Production Time | Run Time, Planned Production Time | Run Time = 240 min; Planned Production Time = 300 min | 240 / 300 = 80% | Measures downtime losses. 100% means no downtime. |

| Rendimiento | Speed at which the equipment runs compared to its ideal cycle time. | (Ideal Cycle Time × Total Count) / Run Time | Ideal Cycle Time, Total Count, Run Time | Ideal Cycle Time = 1 min; Total Count = 150; Run Time = 240 min | (1 × 150) / 240 = 62.5% | Measures speed losses from slow cycles or small stops. |

| Calidad | Ratio of good units produced to total units produced. | Good Count / Total Count | Good Count, Total Count | Good Count = 120; Total Count = 150 | 120 / 150 = 80% | Measures defect and rework losses. |

| OEE | Overall measure of equipment effectiveness combining availability, performance, and quality. | Availability × Performance × Quality | Availability, Performance, Quality | 0.80 × 0.625 × 0.80 | 40% | 100% OEE means perfect availability, speed, and quality. |

¿Qué es la OEE en la fabricación?

In manufacturing, OEE is a best practices metric that helps manufacturers determine how much of their production time is actually productive. As the name suggests, calculating OEE is a method to evaluate equipment efficiency by measuring equipment against three factors: availability, performance, and quality.

Factores de eficacia global de los equipos

This essential equipment effectiveness calculation takes the following key factors into account:

Disponibilidad

¿Cuánto tiempo duró realmente el proceso en relación con el tiempo de producción previsto? ¿Se produjeron paradas planificadas y/o imprevistas?

Una puntuación de disponibilidad del 100% significa que la máquina funcionó continuamente durante todo el tiempo de producción previsto sin detenerse en absoluto.

Rendimiento

¿Cuál es la velocidad del proceso en relación con el tiempo de ciclo ideal? ¿Se ha ralentizado el proceso debido a ciclos lentos o pequeñas paradas?

Una puntuación de rendimiento del 100% significa que el proceso se ejecutó lo más rápido posible en relación con su tiempo de ciclo ideal.

Calidad

¿Hubo defectos de producción? ¿Hubo que retocar alguna pieza?

Una puntuación de calidad del 100% significa que no ha habido defectos en ninguna de las piezas producidas.

OEE

Each of the individual scores from availability, quality, and performance roll up into the overall OEE score, which takes into account the losses experienced in each area. An OEE score of 100% means that the machine ran as fast as possible, with no downtime, and no defects.

¿Cómo se calcula la OEE?

Calculating overall equipment effectiveness (OEE) involves three key factors discussed above: availability, performance, and quality. Now, let’s put OEE into practice with the following example:

Ejemplo de cálculo de OEE

The OEE calculation involves three key factors discussed above: availability, performance, and quality. You may also see it referred to as the overall equipment efficiency formula, but effectiveness is more accurate.

Here’s how you calculate OEE (overall equipment effectiveness) with the OEE calculation, step by step:

Disponibilidad

Fórmula: Tiempo de ejecución / Tiempo de producción previsto = % de disponibilidad

Por ejemplo, se esperaba que su activo funcionara durante 300 minutos, pero debido a un problema de mantenimiento inesperado, estuvo fuera de servicio durante una hora para ser reparado. El resultado fue un tiempo de funcionamiento real de 240 minutos durante el periodo de producción previsto.

El resultado: 240 minutos / 300 minutos = 80% de disponibilidad

Rendimiento

Fórmula: (Tiempo de ciclo ideal x Recuento total) / Tiempo de ejecución = % de rendimiento

Por ejemplo, se espera que su activo produzca un total de 200 unidades con un tiempo de ciclo ideal de 1 minuto por pieza. El tiempo de ejecución del turno fue de 240 minutos, y la máquina produjo 150 unidades en ese tiempo.

El resultado: (1 x 150) / 240 = 62,5% de rendimiento

Calidad

Fórmula: Recuento bueno / Recuento total = % de calidad

En la última sección, su máquina produjo un total de 150 unidades; sin embargo, debido a errores en el proceso, el resultado fue de 120 unidades buenas sin defectos.

El resultado: 120 / 150 = 80% de calidad

How to Use the OEE Formula

The overall equipment effectiveness formula takes all of these elements into account, factoring in all losses.

El resultado: Disponibilidad (0,8) x Rendimiento (0,625) x Calidad (0,8) = 40% OEE

Key Components in the OEE Calculation

OEE measures three key factors, as we’ve already seen: availability, performance, and quality. But how do we measure those factors? Technicians use four key components in their calculations:

- Good count: The number of high-quality parts that are produced in the given period of time. Defective or incomplete parts don’t count towards this number.

- Ideal cycle time: The shortest possible time in which you can successfully produce one good part.

- Planned production time: The amount of time, usually measured in hours, that a particular asset is scheduled to operate.

- Fully productive time: The amount of time in which an asset produces high-quality parts without defects or stoppages.

These four components are important for tracking OEE, whether we’re using the simple OEE calculation or the more detailed, preferred OEE calculation method.

Cálculos OEE más sencillos frente al método de cálculo OEE preferido

At its most basic, the OEE calculation measures your equipment’s capacity to turn out high-quality products at a fast pace. The simplest way to calculate OEE overall is to use this formula:

OEE = (Recuento bueno x Duración ideal del ciclo) / Duración prevista de la producción

In this calculation, we’re treating OEE as a simple ratio of high-quality production time to planned production time. If an asset operates at full capacity, then its OEE score will be 100%. On the other hand, if your equipment malfunctions or slows down for any reason, the OEE score will be much lower.

For example, using the information from our example above, the OEE calculation would look like this:

OEE = (120 unidades x 1 minuto) / 300 minutos = 40% OEE

However, this gives you a simplified version of the OEE KPI. This calculation is sometimes called the effective utilization rate. While it does provide useful information, it doesn’t take availability losses, such as unplanned downtime, into consideration. It also doesn’t explain why you have a low OEE score. So, although the simplified OEE does give you a snapshot of your asset’s performance, it doesn’t provide enough data to drive a better maintenance strategy.

That’s why most teams prefer to monitor this KPI using the more complex OEE formula. The preferred OEE calculation method ends up providing more detailed information, which can help shed even more light on inefficiencies:

OEE = Disponibilidad x Rendimiento x Calidad

For example, with the information from the OEE equation above, we can see which factor drives the low OEE percentage. Then, you know where to focus your team’s time and attention so that you can increase the overall OEE score.

Beneficios del seguimiento de la OEE

The benefits of tracking OEE and other maintenance metrics include improved asset utilization and improved production quality and quantity. Organizations can monitor OEE over time to help them make informed decisions about assets and their production lines. Here are some of the ways OEE tracking can benefit an organization.

- Improved performance: Assets are expensive investments, and monitoring the OEE of each one can help organizations make changes to ensure they are using their assets in the most effective way possible.

- A way to track asset health: Tracking OEE gives you a good overall picture of the health of an asset. If a certain asset consistently has an OEE of 75% and then it suddenly drops to 55%, that could be a good indicator that something changed and should be investigated and corrected. A dropping OEE score could also indicate a need to replace an asset.

- Performance comparison: Tracking OEE allows you to compare the performance of similar assets to see where you may need to make improvements. It also allows for tracking employee performance on different shifts to see how your staff impacts productivity.

- Maximized production: OEE can help identify weaknesses or bottlenecks in your production line. Finding and correcting these will result in more uptime, improved production, and lower machinery costs.

How Does OEE Tracking Benefit Lean Manufacturing?

Lean manufacturing processes focus on minimizing waste and increasing operational efficiency. That’s exactly where OEE can help.

OEE pinpoints the areas where your organization wastes resources, whether that means time, fuel, or assets. If you monitor OEE, you’ll naturally transition to a lean manufacturing strategy.

With today’s hiring challenges and the loss of skilled experts, most organizations need to learn how to make do with a lean crew. That’s just another reason to invest time and effort into the OEE calculation. Over time, it will help your team adjust to

How Does the OEE Calculation Benefit Total Productive Maintenance?

Total productive maintenance, or TPM, is all about continuous improvement. The goal is to completely eliminate unplanned downtime by steadily improving every single aspect of the maintenance process.

It’s an ambitious goal, and OEE can help. OEE is, first and foremost, a data-driven metric that lets you measure progress towards a goal. It’s an excellent way to standardize your KPIs across multiple worksites so that your whole organization is working toward the same target, using the same benchmarks.

In other words, monitoring OEE is a useful tool for anyone trying to achieve total productive maintenance. Managers use OEE to set goals and work towards industry benchmarks; they also use OEE to record baselines at each facility and then measure progress.

Of course, OEE tracking isn’t limited to the TPM approach. It’s also useful for anyone simply trying to tighten up their maintenance workflows and reduce their unplanned downtime. No matter what your maintenance goals are, using OEE in production drives a more proactive, methodical approach to reducing downtime, increasing efficiency, and lowering costs.

¿Qué es una buena puntuación de cálculo OEE?

Let’s say your organization’s OEE calculation yields a score of 80%. Is that good or bad? And how do you know? The answer depends on both your own facility’s baseline (is this number an improvement or degradation compared to previous scores?) and industry benchmarks (is this number higher or lower relative to industry standards?).

Is 80% a Good OEE Score?

Yes, 80% is generally considered a very good OEE score. Anything above 85% is seen as world-class by industry standards, and most organizations fall well below this number.

However, it’s also important to consider facility baselines when determining how good or bad an OEE score is. If your team had a 60% OEE score a year ago and is now seeing 80% OEE, that would be exceptional. Even 70% would be seen as a great improvement.

You can use industry standards to set goals, but it’s also important to consider what OEE scores have historically been at your facility. Any improvement is a good thing. Boosting OEE takes time, so consider what steps your team may need to make to slowly progress toward your goals.

Puntuación actual de OEE frente a la línea de base de la instalación

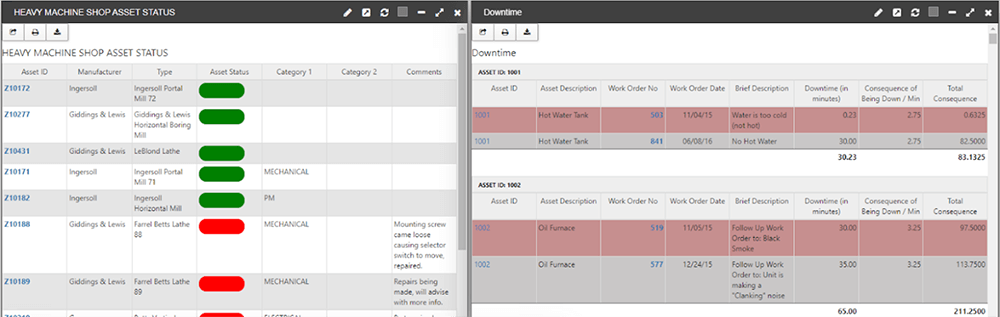

Como cualquier otra métrica de mantenimiento, la OEE es un indicador de rendimiento que cambiará con el tiempo. Con un software GMAO , puede realizar fácilmente un seguimiento de las puntuaciones a lo largo del tiempo, determinar con precisión dónde y por qué se producen pérdidas de producción e identificar las áreas de interés.

Puntuación actual de OEE frente al estándar del sector

Las puntuaciones de los grupos OEE estándar de la industria son las siguientes:

- 100% - Perfecto

- 85% - Clase mundial

- 60% - Típico

- 40% - Baja

Anything below 60% indicates potential opportunities for improvement in all three OEE factors.

Puntos de referencia del sector y establecimiento de objetivos de OEE realistas

Para conseguir una puntuación perfecta del 100% en OEE, su activo o línea de producción tendría que obtener una puntuación del 100% en disponibilidad, rendimiento y calidad. Eso significaría que:

- Disponibilidad: El equipo está disponible el 100% del tiempo, sin paradas para ajustes, mantenimiento o reparaciones.

- Rendimiento: Todos los productos se fabricaron en el tiempo de ciclo ideal asignado.

- Calidad: Todos los productos fabricados son perfectos y no presentan retoques ni imperfecciones.

A score of 100% is unattainable in the real world. However, many OEE scores can be improved significantly. Knowing the availability, performance, and quality scores from the ideal OEE calculation above can help you set achievable benchmarks for your team on the factory floor.

Because of the OEE calculation method, having good scores in all three areas can still result in a less-than-ideal OEE score. For example, if your score across all three areas is 80%, your OEE score would be only 51.2%.

OEE benchmarks you set for your team should be attainable. If your OEE score is very poor, asking your team to jump from a 40% score to an 80% score is probably going to be discouraging and seem like an impossible ask. Instead, set a short-term goal to improve a few key areas over the next few months. Then, when reports and analytics reveal these goals are achieved, continue making improvements to your processes to ensure you can achieve improved OEE scores over the long term.

Conocer sus puntuaciones en cada área puede ayudarle a centrarse en algunas formas clave de mejorarlas. Incluso pequeños cambios podrían ayudar a mejorar su puntuación de OEE de manera significativa y tener un impacto positivo en su cuenta de resultados.

Las seis grandes pérdidas y su impacto en la OEE

Una vez que haya establecido un valor de referencia de su OEE y cómo se compara con los estándares del sector, es necesario analizar de dónde proceden las pérdidas, y las mayores pérdidas se clasifican en seis categorías principales. Veámoslas con más detalle:

- Breakdown losses: Occur when operations stop or machines go idle due to failures and malfunctions, such as equipment failures, jams, or unplanned maintenance.

- Setup and adjustment losses: These take place during planned downtimes for installing new equipment, upgrading existing equipment, or performing changeovers, like shutting down a production line to introduce new equipment.

- Idling and minor stoppages: Result from minor issues that cause brief pauses, such as recalibrating a machine during routine maintenance or adjusting misaligned products.

- Startup losses: Typically occur during a machine’s “warm up” period or when equipment is going through a “learning” stage. Startup losses end when the machine consistently produces quality parts.

- Reduced speed losses: Caused by equipment faltering due to age, worn-out components, poor maintenance, or misuse, which prevents the equipment from reaching maximum speed.

- Quality defects: Result from malfunctioning tooling or equipment, excessive wear and tear, or poor maintenance. Leads to defective products. The six big losses align neatly with the three major categories of the OEE calculation: availability, performance, and quality.

Specifically, breakdown losses and setup and adjustment losses fall under the category of availability. Idling/minor stoppages and startup losses both fall in the performance category. And reduced speed losses and quality defects align with the quality component of OEE.

If you’re recording low scores in one of these categories, you should start by drilling down and figuring out which of the six big losses might be impacting your score. For example, if your availability score is low, check to see whether you’re experiencing frequent asset breakdowns or whether you’re spending too much time installing and adjusting your equipment.

By addressing these six big losses, organizations can significantly improve their OEE and other maintenance KPIs like MTBF, MTTF, and MTTR, leading to more efficient and reliable manufacturing operations.

Estrategias para minimizar las pérdidas

Mejorar su puntuación de OEE puede suponer un reto, pero es posible. He aquí algunas medidas que puede tomar para evitar cada una de las seis pérdidas habituales.

- Las pérdidas por averías pueden evitarse o reducirse previendo posibles escenarios de parada y creando un plan de mantenimiento preventivo integral que ayude a evitarlas.

- Las pérdidas por preparación y ajuste pueden mejorarse planificando los lotes de producción para utilizar los equipos de forma más eficiente. El uso de técnicas como el intercambio de troqueles en un solo minuto (SMED) puede ayudar a reducir la duración de las paradas planificadas al garantizar transiciones rápidas en el proceso de producción.

- Los tiempos muertos y las paradas menores pueden reducirse aplicando procesos estandarizados y asegurándose de que los trabajadores han recibido formación para realizar las tareas de mantenimiento con eficiencia y eficacia. Cuando sea posible, pida a los trabajadores que solucionen los problemas sencillos en tiempo real para evitar averías importantes.

- Las pérdidas por arranque pueden minimizarse si se tiene en cuenta su impacto en las líneas de producción. Desarrolle y documente las mejores prácticas para la puesta en marcha y los cambios de máquina, y realice comprobaciones previas de lubricación, alineación y calibración antes de iniciar la producción.

- Las pérdidas de velocidad pueden evitarse sustituyendo los equipos desgastados y dañados lo antes posible. Los operarios de las máquinas deben recibir formación sobre técnicas adecuadas de mantenimiento y reparación para garantizar que los activos funcionen con la máxima eficacia.

- Los defectos de calidad pueden evitarse o reducirse sustituyendo a tiempo los equipos antiguos para garantizar que la calidad de la producción siga siendo alta. Hay que formar a los trabajadores para que sigan los procedimientos operativos estándar y aprendan a detectar problemas rápidamente, antes de que repercutan gravemente en la calidad de la producción.

Retos para mejorar su OEE

Ahora bien, las pérdidas sufridas en su OEE son rectificables, pero conllevan ciertos retos, que pueden clasificarse de la siguiente manera:

1) Retos en la recogida de datos

- Disponibilidad y accesibilidad de los datos: Acceder a los datos de producción en tiempo real de los equipos o integrar datos de distintas fuentes puede resultar complicado. Los equipos antiguos pueden carecer de los sensores o la conectividad necesarios para proporcionar datos en tiempo real. Además, las fuentes de datos y sistemas dispares pueden requerir esfuerzos de integración para consolidar la información para el análisis de OEE.

- Recogida de datos y precisión: La recopilación de datos precisa y oportuna es crucial para calcular la OEE. Sin embargo, las organizaciones pueden encontrarse con dificultades a la hora de recopilar datos de forma coherente y fiable. Cuestiones como la introducción manual de datos, la dependencia de las aportaciones de los operarios o los sistemas inadecuados de seguimiento de datos pueden dar lugar a imprecisiones en los datos o a información incompleta, lo que afecta a la fiabilidad de las mediciones de la OEE.

2) Retos técnicos

- Entender las métricas OEE: Interpretar las métricas de OEE y comprender sus implicaciones puede suponer un reto para las organizaciones. Sin la formación y los conocimientos adecuados, puede resultar difícil identificar las causas subyacentes de una OEE baja, priorizar los esfuerzos de mejora y aplicar soluciones eficaces. La educación y la formación sobre las métricas de OEE y su interpretación son esenciales para el éxito de la implantación.

- Complejidad y variabilidad de los equipos: Los equipos de producción modernos pueden ser complejos y muy variables, con diferentes modos, montajes o configuraciones. La gestión de la OEE de estos equipos puede ser un reto, ya que las diferentes condiciones de funcionamiento pueden dar lugar a diferentes valores de OEE. Contabilizar la variabilidad de los equipos y desarrollar métricas de OEE estandarizadas que puedan capturar las distintas configuraciones de los equipos puede ser una tarea compleja.

3) Retos políticos

- Alineación y cultura organizativas: La implantación de mejoras de OEE requiere una alineación organizativa y una cultura que apoye la mejora continua. La resistencia al cambio, la falta de compromiso de los empleados o una cultura que prioriza la productividad a corto plazo sobre la eficiencia a largo plazo pueden obstaculizar las iniciativas de OEE. Para superar estos retos se requiere una comunicación eficaz, el compromiso de los empleados y centrarse en la promoción de una cultura de mejora continua.

- Identificar y abordar las causas profundas: Determinar las causas profundas de una OEE baja puede ser un reto, ya que son múltiples los factores que pueden contribuir a la ineficiencia. Requiere un enfoque sistemático, análisis de datos y colaboración entre las distintas partes interesadas, incluidos los operarios, el personal de mantenimiento y los ingenieros de procesos. Identificar con precisión los problemas subyacentes es crucial para aplicar medidas correctivas eficaces.

4) Retos de la sostenibilidad

- Equilibrio de compensaciones: Mejorar un aspecto de la OEE (disponibilidad, rendimiento o calidad) a veces puede dar lugar a compensaciones en otras áreas. Por ejemplo, el aumento de la velocidad de producción (rendimiento) puede dar lugar a mayores tasas de defectos (calidad). Las organizaciones deben equilibrar cuidadosamente estas compensaciones y considerar el impacto global sobre la OEE y la satisfacción del cliente.

- Mantener las mejoras de la OEE: Conseguir mejoras iniciales en la OEE es un logro significativo, pero mantener esas ganancias puede ser un reto. Sin un enfoque en la supervisión continua, la gestión del rendimiento y los esfuerzos de mejora continua, la OEE puede disminuir con el tiempo. Mantener las mejoras requiere un compromiso con la medición y el análisis continuos.

Al reconocer y abordar estos retos de forma proactiva, las organizaciones pueden superar los obstáculos y lograr una implantación satisfactoria de la OEE, lo que se traduce en mejoras sostenidas.

Guía de implantación de OEE para su organización

Al implantar la OEE, es esencial adoptar un enfoque estratégico. A continuación le explicamos cómo implantar la OEE en sus operaciones de forma inteligente y segura.

Genere conciencia y aceptación. Por muy estratégico que parezca su plan desde arriba, su equipo no adoptará lo que no entienda. Cree una iniciativa educativa en toda la organización para explicar la OEE y por qué marcará la diferencia para su equipo.

Especifique las métricas de OEE. Antes de la implantación, debe tener claro cómo se definen y miden la disponibilidad, el rendimiento y la calidad en sus operaciones.

Establezca una línea de base sobre la que construir. Calcule la OEE con las estadísticas actuales; utilizará los datos de hoy como referencia.

Diseñe objetivos alcanzables. ¿Cuál es un objetivo realista para mejorar la OEE y cuándo puede conseguirlo?

Recopilar y organizar datos. Para recopilar y analizar datos con eficacia, necesita las herramientas adecuadas. Un GMAO puede ayudarle.

Adopte un enfoque de mejora continua. A medida que revise los datos de OEE, utilice lo que aprenda para realizar actualizaciones periódicas. Los cambios graduales no son errores, sino señales de progreso.

Mejorar la OEE con un sistema informatizado de gestión del mantenimientoGMAO)

Una de las mejores formas de realizar un seguimiento de los KPI de mantenimiento, como la OEE, es utilizar un software de sistema informatizado de gestión del mantenimiento (GMAO ). Con un GMAO, puede establecer fácilmente líneas de base, medir el rendimiento e identificar oportunidades de mejora. Utilizar un GMAO como eMaint puede ser la diferencia entre que su organización supere o no sus KPI de mantenimiento.

Contáctenos para saber más sobre cómo eMaint puede ayudarle a mejorar sus KPIs de mantenimiento.