O que é a Eficácia Global do Equipamento (OEE)?

O que é a Eficácia Global do Equipamento (OEE)?

A Eficácia Global do Equipamento (OEE) é uma métrica utilizada para medir a produtividade de um ativo individual ou de uma operação de produção. Este indicador-chave de desempenho (KPI) fornece informações importantes para ajudar a quantificar a eficácia com que os activos estão a ser utilizados e a eficiência com que as linhas de produção estão a funcionar.

| Metric | Definição | Formula | Inputs | Example numbers | Example result | Notes |

|---|---|---|---|---|---|---|

| Disponibilidade | Actual operating time as a proportion of planned production time, accounting for downtime. | Run Time / Planned Production Time | Run Time, Planned Production Time | Run Time = 240 min; Planned Production Time = 300 min | 240 / 300 = 80% | Measures downtime losses. 100% means no downtime. |

| Desempenho | Speed at which the equipment runs compared to its ideal cycle time. | (Ideal Cycle Time × Total Count) / Run Time | Ideal Cycle Time, Total Count, Run Time | Ideal Cycle Time = 1 min; Total Count = 150; Run Time = 240 min | (1 × 150) / 240 = 62.5% | Measures speed losses from slow cycles or small stops. |

| Qualidade | Ratio of good units produced to total units produced. | Good Count / Total Count | Good Count, Total Count | Good Count = 120; Total Count = 150 | 120 / 150 = 80% | Measures defect and rework losses. |

| OEE | Overall measure of equipment effectiveness combining availability, performance, and quality. | Availability × Performance × Quality | Availability, Performance, Quality | 0.80 × 0.625 × 0.80 | 40% | 100% OEE means perfect availability, speed, and quality. |

O que é o OEE na indústria transformadora?

In manufacturing, OEE is a best practices metric that helps manufacturers determine how much of their production time is actually productive. As the name suggests, calculating OEE is a method to evaluate equipment efficiency by measuring equipment against three factors: availability, performance, and quality.

Factores de eficácia global do equipamento

This essential equipment effectiveness calculation takes the following key factors into account:

Disponibilidade

Quanto tempo esteve o processo efetivamente a decorrer em relação ao tempo de produção planeado? Houve paragens planeadas e/ou não planeadas?

Uma pontuação de disponibilidade de 100% significa que a máquina funcionou continuamente durante todo o tempo de produção planeado, sem qualquer paragem.

Desempenho

Qual é a velocidade do processo em relação ao seu tempo de ciclo ideal? O processo foi abrandado por algum ciclo lento ou pequenas paragens?

Uma pontuação de desempenho de 100% significa que o processo foi executado o mais rápido possível em relação ao seu tempo de ciclo ideal.

Qualidade

Houve algum defeito de produção? Alguma peça precisou de ser retrabalhada?

Uma pontuação de qualidade de 100% significa que não houve defeitos em nenhuma das peças produzidas.

OEE

Each of the individual scores from availability, quality, and performance roll up into the overall OEE score, which takes into account the losses experienced in each area. An OEE score of 100% means that the machine ran as fast as possible, with no downtime, and no defects.

Como é que se calcula o OEE?

Calculating overall equipment effectiveness (OEE) involves three key factors discussed above: availability, performance, and quality. Now, let’s put OEE into practice with the following example:

Exemplo de cálculo do OEE

The OEE calculation involves three key factors discussed above: availability, performance, and quality. You may also see it referred to as the overall equipment efficiency formula, but effectiveness is more accurate.

Here’s how you calculate OEE (overall equipment effectiveness) with the OEE calculation, step by step:

Disponibilidade

Fórmula: Tempo de execução / Tempo de produção planeado = % de disponibilidade

Por exemplo, esperava-se que o ativo funcionasse durante 300 minutos, mas devido a um problema de manutenção inesperado, ficou offline durante uma hora para reparação. Isto resultou num tempo de funcionamento real de 240 minutos durante o período de produção planeado.

O resultado: 240 minutos / 300 minutos = 80% de disponibilidade

Desempenho

Fórmula: (Tempo de ciclo ideal x Contagem total) / Tempo de execução = % de desempenho

Por exemplo, espera-se que o seu bem produza um total de 200 unidades com um tempo de ciclo ideal de 1 minuto por peça. O tempo de funcionamento do turno foi de 240 minutos, e a máquina produziu 150 unidades nesse tempo.

O resultado: (1 x 150) / 240 = 62,5% de desempenho

Qualidade

Fórmula: Contagem de bons / Contagem total = % de qualidade

Na última secção, a sua máquina produziu um total de 150 unidades; no entanto, devido a erros no processo, o resultado foram 120 unidades boas sem defeitos.

O resultado: 120 / 150 = 80% de qualidade

How to Use the OEE Formula

The overall equipment effectiveness formula takes all of these elements into account, factoring in all losses.

O resultado: Disponibilidade (0,8) x Desempenho (0,625) x Qualidade (0,8) = 40% OEE

Key Components in the OEE Calculation

OEE measures three key factors, as we’ve already seen: availability, performance, and quality. But how do we measure those factors? Technicians use four key components in their calculations:

- Good count: The number of high-quality parts that are produced in the given period of time. Defective or incomplete parts don’t count towards this number.

- Ideal cycle time: The shortest possible time in which you can successfully produce one good part.

- Planned production time: The amount of time, usually measured in hours, that a particular asset is scheduled to operate.

- Fully productive time: The amount of time in which an asset produces high-quality parts without defects or stoppages.

These four components are important for tracking OEE, whether we’re using the simple OEE calculation or the more detailed, preferred OEE calculation method.

Cálculos OEE mais simples vs Método de cálculo OEE preferido

At its most basic, the OEE calculation measures your equipment’s capacity to turn out high-quality products at a fast pace. The simplest way to calculate OEE overall is to use this formula:

OEE = (contagem de boas x tempo de ciclo ideal) / tempo de produção planeado

In this calculation, we’re treating OEE as a simple ratio of high-quality production time to planned production time. If an asset operates at full capacity, then its OEE score will be 100%. On the other hand, if your equipment malfunctions or slows down for any reason, the OEE score will be much lower.

For example, using the information from our example above, the OEE calculation would look like this:

OEE = (120 unidades x 1 minuto) / 300 minutos = 40% OEE

However, this gives you a simplified version of the OEE KPI. This calculation is sometimes called the effective utilization rate. While it does provide useful information, it doesn’t take availability losses, such as unplanned downtime, into consideration. It also doesn’t explain why you have a low OEE score. So, although the simplified OEE does give you a snapshot of your asset’s performance, it doesn’t provide enough data to drive a better maintenance strategy.

That’s why most teams prefer to monitor this KPI using the more complex OEE formula. The preferred OEE calculation method ends up providing more detailed information, which can help shed even more light on inefficiencies:

OEE = Disponibilidade x Desempenho x Qualidade

For example, with the information from the OEE equation above, we can see which factor drives the low OEE percentage. Then, you know where to focus your team’s time and attention so that you can increase the overall OEE score.

Benefícios do acompanhamento do OEE

The benefits of tracking OEE and other maintenance metrics include improved asset utilization and improved production quality and quantity. Organizations can monitor OEE over time to help them make informed decisions about assets and their production lines. Here are some of the ways OEE tracking can benefit an organization.

- Improved performance: Assets are expensive investments, and monitoring the OEE of each one can help organizations make changes to ensure they are using their assets in the most effective way possible.

- A way to track asset health: Tracking OEE gives you a good overall picture of the health of an asset. If a certain asset consistently has an OEE of 75% and then it suddenly drops to 55%, that could be a good indicator that something changed and should be investigated and corrected. A dropping OEE score could also indicate a need to replace an asset.

- Performance comparison: Tracking OEE allows you to compare the performance of similar assets to see where you may need to make improvements. It also allows for tracking employee performance on different shifts to see how your staff impacts productivity.

- Maximized production: OEE can help identify weaknesses or bottlenecks in your production line. Finding and correcting these will result in more uptime, improved production, and lower machinery costs.

How Does OEE Tracking Benefit Lean Manufacturing?

Lean manufacturing processes focus on minimizing waste and increasing operational efficiency. That’s exactly where OEE can help.

OEE pinpoints the areas where your organization wastes resources, whether that means time, fuel, or assets. If you monitor OEE, you’ll naturally transition to a lean manufacturing strategy.

With today’s hiring challenges and the loss of skilled experts, most organizations need to learn how to make do with a lean crew. That’s just another reason to invest time and effort into the OEE calculation. Over time, it will help your team adjust to

How Does the OEE Calculation Benefit Total Productive Maintenance?

Total productive maintenance, or TPM, is all about continuous improvement. The goal is to completely eliminate unplanned downtime by steadily improving every single aspect of the maintenance process.

It’s an ambitious goal, and OEE can help. OEE is, first and foremost, a data-driven metric that lets you measure progress towards a goal. It’s an excellent way to standardize your KPIs across multiple worksites so that your whole organization is working toward the same target, using the same benchmarks.

In other words, monitoring OEE is a useful tool for anyone trying to achieve total productive maintenance. Managers use OEE to set goals and work towards industry benchmarks; they also use OEE to record baselines at each facility and then measure progress.

Of course, OEE tracking isn’t limited to the TPM approach. It’s also useful for anyone simply trying to tighten up their maintenance workflows and reduce their unplanned downtime. No matter what your maintenance goals are, using OEE in production drives a more proactive, methodical approach to reducing downtime, increasing efficiency, and lowering costs.

O que é uma boa pontuação de cálculo OEE?

Let’s say your organization’s OEE calculation yields a score of 80%. Is that good or bad? And how do you know? The answer depends on both your own facility’s baseline (is this number an improvement or degradation compared to previous scores?) and industry benchmarks (is this number higher or lower relative to industry standards?).

Is 80% a Good OEE Score?

Yes, 80% is generally considered a very good OEE score. Anything above 85% is seen as world-class by industry standards, and most organizations fall well below this number.

However, it’s also important to consider facility baselines when determining how good or bad an OEE score is. If your team had a 60% OEE score a year ago and is now seeing 80% OEE, that would be exceptional. Even 70% would be seen as a great improvement.

You can use industry standards to set goals, but it’s also important to consider what OEE scores have historically been at your facility. Any improvement is a good thing. Boosting OEE takes time, so consider what steps your team may need to make to slowly progress toward your goals.

Pontuação actual do OEE vs linha de base da Facilidade

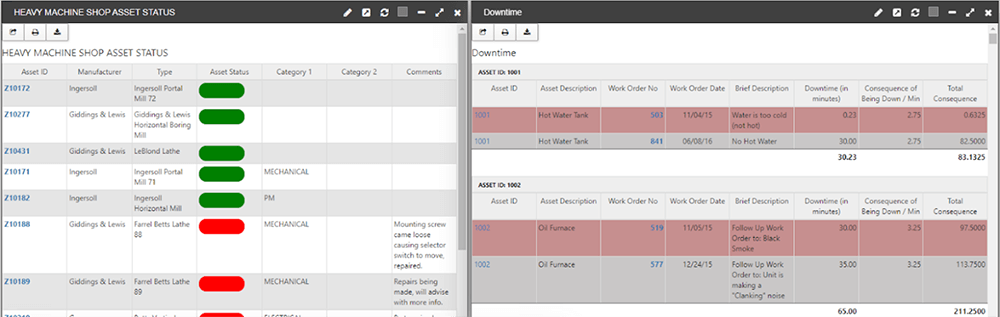

Como com qualquer métrica de manutenção, OEE é um indicador de desempenho que irá mudar ao longo do tempo. Com um software CMMS, é possível acompanhar facilmente as pontuações ao longo do tempo, identificar onde e porquê as perdas de produção ocorrem, e identificar áreas de foco.

Pontuação actual do OEE vs Norma Industrial

As pontuações dos grupos OEE padrão da indústria são as seguintes:

- 100% - Perfeito

- 85% - Classe Mundial

- 60% - Típico

- 40% - Baixo

Anything below 60% indicates potential opportunities for improvement in all three OEE factors.

Referências do sector e definição de objectivos realistas de OEE

Para obter uma pontuação OEE perfeita de 100%, o seu ativo ou linha de produção teria de obter uma pontuação de 100% em termos de disponibilidade, desempenho e qualidade. Isso significaria que:

- Disponibilidade: O equipamento está disponível 100% do tempo, sem paragens para ajustes, manutenção ou reparações.

- Desempenho: Todos os produtos foram fabricados no tempo de ciclo ideal previsto.

- Qualidade: Cada produto fabricado é perfeito e não há retrabalhos ou imperfeições.

A score of 100% is unattainable in the real world. However, many OEE scores can be improved significantly. Knowing the availability, performance, and quality scores from the ideal OEE calculation above can help you set achievable benchmarks for your team on the factory floor.

Because of the OEE calculation method, having good scores in all three areas can still result in a less-than-ideal OEE score. For example, if your score across all three areas is 80%, your OEE score would be only 51.2%.

OEE benchmarks you set for your team should be attainable. If your OEE score is very poor, asking your team to jump from a 40% score to an 80% score is probably going to be discouraging and seem like an impossible ask. Instead, set a short-term goal to improve a few key areas over the next few months. Then, when reports and analytics reveal these goals are achieved, continue making improvements to your processes to ensure you can achieve improved OEE scores over the long term.

Conhecer as suas pontuações em cada área pode ajudá-lo a concentrar-se em algumas formas-chave de melhorar a pontuação. Mesmo pequenas alterações podem ajudar a melhorar significativamente a sua pontuação OEE e ter um impacto positivo no seu resultado final.

As seis grandes perdas e o seu impacto na OEE

Depois de ter estabelecido uma linha de base do seu OEE e da forma como este se compara com os padrões da indústria, é necessário analisar a origem das perdas - e as maiores perdas dividem-se em seis categorias principais. Vamos dar uma olhadela mais atenta a estas:

- Breakdown losses: Occur when operations stop or machines go idle due to failures and malfunctions, such as equipment failures, jams, or unplanned maintenance.

- Setup and adjustment losses: These take place during planned downtimes for installing new equipment, upgrading existing equipment, or performing changeovers, like shutting down a production line to introduce new equipment.

- Idling and minor stoppages: Result from minor issues that cause brief pauses, such as recalibrating a machine during routine maintenance or adjusting misaligned products.

- Startup losses: Typically occur during a machine’s “warm up” period or when equipment is going through a “learning” stage. Startup losses end when the machine consistently produces quality parts.

- Reduced speed losses: Caused by equipment faltering due to age, worn-out components, poor maintenance, or misuse, which prevents the equipment from reaching maximum speed.

- Quality defects: Result from malfunctioning tooling or equipment, excessive wear and tear, or poor maintenance. Leads to defective products. The six big losses align neatly with the three major categories of the OEE calculation: availability, performance, and quality.

Specifically, breakdown losses and setup and adjustment losses fall under the category of availability. Idling/minor stoppages and startup losses both fall in the performance category. And reduced speed losses and quality defects align with the quality component of OEE.

If you’re recording low scores in one of these categories, you should start by drilling down and figuring out which of the six big losses might be impacting your score. For example, if your availability score is low, check to see whether you’re experiencing frequent asset breakdowns or whether you’re spending too much time installing and adjusting your equipment.

By addressing these six big losses, organizations can significantly improve their OEE and other maintenance KPIs like MTBF, MTTF, and MTTR, leading to more efficient and reliable manufacturing operations.

Estratégias para minimizar as perdas

Melhorar a sua pontuação OEE pode ser um desafio, mas pode ser feito! Aqui estão algumas acções que podem ser tomadas para evitar cada uma das seis perdas comuns.

- As perdas por avarias podem ser evitadas ou reduzidas através da previsão de possíveis cenários de paragem e da criação de um plano de manutenção preventiva abrangente para ajudar a evitá-las.

- As perdas de configuração e ajuste podem ser melhoradas através do planeamento de lotes de produção para utilizar o equipamento de forma mais eficiente. A utilização de técnicas como a Single Minute Exchange of Die (SMED) pode ajudar a reduzir a duração das paragens planeadas, assegurando transições rápidas no processo de produção.

- O ralenti e as pequenas paragens podem ser reduzidos através da implementação de processos normalizados e da garantia de que os trabalhadores receberam formação para executar as tarefas de manutenção de forma eficiente e eficaz. Sempre que possível, os trabalhadores devem resolver problemas simples em tempo real para evitar avarias graves.

- As perdas de arranque podem ser minimizadas através da contabilização do seu impacto nas linhas de produção. Desenvolva e documente as melhores práticas para o arranque e as mudanças de máquina e efectue verificações prévias de lubrificação, alinhamento e calibração antes de iniciar a produção.

- As perdas de velocidade reduzidas podem ser evitadas substituindo o equipamento gasto e danificado o mais rapidamente possível. Os operadores de máquinas devem receber formação sobre técnicas de manutenção e reparação adequadas para garantir que os activos funcionam da forma mais eficaz possível.

- Os defeitos de qualidade podem ser evitados ou reduzidos através da substituição atempada do equipamento antigo, de modo a garantir que a qualidade da produção se mantém elevada. Os trabalhadores devem receber formação para seguir os procedimentos operacionais normalizados e aprender a detetar rapidamente os problemas, antes que estes tenham um impacto grave na qualidade da produção.

Desafios para melhorar o seu OEE

Agora, as perdas incorridas em relação ao seu OEE são rectificáveis - mas vêm com certos desafios, que podem ser categorizados da seguinte forma:

1) Desafios da recolha de dados

- Disponibilidade e acessibilidade dos dados: Aceder a dados de produção em tempo real a partir de equipamentos ou integrar dados de diferentes fontes pode ser um desafio. O equipamento antigo pode não ter os sensores ou a conetividade necessários para fornecer dados em tempo real. Além disso, fontes e sistemas de dados díspares podem exigir esforços de integração para consolidar as informações para análise OEE.

- Recolha de dados e exatidão: A recolha de dados exacta e atempada é crucial para o cálculo do OEE. No entanto, as organizações podem enfrentar desafios na recolha de dados de forma consistente e fiável. Questões como a introdução manual de dados, a dependência da entrada do operador ou sistemas inadequados de rastreio de dados podem levar a imprecisões de dados ou informações incompletas, afectando a fiabilidade das medições de OEE.

2) Desafios de especialização

- Compreender as métricas de OEE: Interpretar as métricas de OEE e compreender as suas implicações pode ser um desafio para as organizações. Sem formação e conhecimentos adequados, pode ser difícil identificar as causas subjacentes ao baixo OEE, priorizar os esforços de melhoria e implementar soluções eficazes. A educação e a formação sobre as métricas de OEE e a sua interpretação são essenciais para uma implementação bem sucedida.

- Complexidade e variabilidade do equipamento: Os equipamentos de produção modernos podem ser complexos e altamente variáveis, com diferentes modos, configurações ou arranjos. A gestão do OEE para este tipo de equipamento pode ser um desafio, uma vez que diferentes condições de funcionamento podem resultar em diferentes valores de OEE. A contabilização da variabilidade do equipamento e o desenvolvimento de métricas OEE padronizadas que podem capturar várias configurações de equipamento pode ser uma tarefa complexa.

3) Desafios políticos

- Alinhamento e Cultura Organizacional: A implementação de melhorias de OEE requer alinhamento organizacional e uma cultura que apoie a melhoria contínua. A resistência à mudança, a falta de adesão dos funcionários ou uma cultura que prioriza a produtividade a curto prazo em detrimento da eficiência a longo prazo podem dificultar as iniciativas de OEE. Para ultrapassar estes desafios, é necessária uma comunicação eficaz, o envolvimento dos colaboradores e um enfoque na promoção de uma cultura de melhoria contínua.

- Identificar e abordar as causas de raiz: Determinar as causas principais de um baixo OEE pode ser um desafio, uma vez que vários factores podem contribuir para as ineficiências. Requer uma abordagem sistemática, análise de dados e colaboração entre vários intervenientes, incluindo operadores, pessoal de manutenção e engenheiros de processos. Identificar com precisão as questões subjacentes é crucial para implementar acções corretivas eficazes.

4) Desafios de sustentabilidade

- Equilíbrio de compensações: A melhoria de um aspeto do OEE (disponibilidade, desempenho ou qualidade) pode, por vezes, levar a compensações noutras áreas. Por exemplo, o aumento da velocidade de produção (desempenho) pode resultar em taxas de defeitos mais elevadas (qualidade). As organizações precisam de equilibrar cuidadosamente estes compromissos e considerar o impacto global no OEE e na satisfação do cliente.

- Sustentando as melhorias de OEE: Conseguir melhorias iniciais no OEE é uma realização significativa, mas manter esses ganhos pode ser um desafio. Sem um foco na monitorização contínua, gestão de desempenho e esforços de melhoria contínua, a OEE pode diminuir ao longo do tempo. A manutenção das melhorias requer um compromisso com a medição e análise contínuas.

Ao reconhecer e abordar estes desafios de forma proactiva, as organizações podem ultrapassar os obstáculos e conseguir uma implementação bem sucedida da OEE, conduzindo a melhorias sustentadas.

Guia de implementação de OEE para a sua organização

Ao implementar a OEE, é essencial adotar uma abordagem estratégica. Eis como implementar a OEE de forma inteligente e segura nas suas operações.

Gerar consciencialização e adesão. Por mais estratégico que o seu plano pareça, a sua equipa não adoptará aquilo que não compreende. Crie uma iniciativa de educação para toda a organização para explicar o OEE e porque é que fará a diferença para a sua equipa.

Seja específico sobre as métricas de OEE. Antes da implementação, deve ser claro sobre a forma como a Disponibilidade, o Desempenho e a Qualidade são definidos e medidos nas suas operações.

Definir uma linha de base a partir da qual se pode construir. Calcule o OEE com as estatísticas actuais; utilizará os dados de hoje como referência.

Conceber objectivos alcançáveis. Qual é um objetivo realista para melhorar o OEE, e quando é que o pode atingir?

Recolher e organizar dados. Para uma recolha e análise de dados eficazes, são necessárias as ferramentas certas. Um CMMS pode ajudar.

Adotar uma abordagem de melhoria contínua. Ao analisar os dados OEE, utilize o que aprendeu para fazer actualizações regulares. Mudanças incrementais não são erros - são sinais de progresso.

Melhoria do OEE com um Sistema de Gestão de Manutenção Computorizado (CMMS)

Uma das melhores formas de monitorizar os KPIs de manutenção, como o OEE, é através da utilização de um software de sistema de gestão de manutenção computorizado (CMMS). Com um CMMS, pode facilmente estabelecer linhas de base, medir o desempenho e identificar oportunidades de melhoria. A utilização de um CMMS como o eMaint pode ser a diferença entre a sua organização exceder ou ficar aquém dos seus KPIs de manutenção.

Contacte-nos para saber mais sobre como o eMaint o pode ajudar a melhorar os seus KPIs de manutenção.