In modernen Betrieben und Einrichtungen gibt es oft kritische Maschinen, die die Hauptlast der Produktion tragen, während andere Anlagen stillstehen oder kaum genutzt werden. Dennoch werden die wenig genutzten Maschinen für die routinemäßige/kalenderbasierte Wartung eingeplant, egal wie viel oder wie wenig sie in Betrieb sind.

Eine Forschungsstudie hat ergeben, dass bis zu 30 % der Wartungstätigkeiten vergeudet werden, weil sie zu häufig geplant werden. Es gibt aber auch eine Kehrseite, nämlich dann, wenn die Geräte nicht ausreichend gewartet werden.

Übermäßig gewartete Anlagen - Vorbeugende Wartungsintervalle sind zu häufig oder nicht effektiv. Die Folge ist eine Verschwendung von Arbeit und Teilen, die zu unnötigen Kosten führt.

Unzureichend gewartete Anlagen - Die Häufigkeit der vorbeugenden Wartungsintervalle ist zu gering und ermöglicht es nicht, Fehler zu erkennen oder Ausfälle zu verhindern. Die Folge sind ungeplante Produktionsstillstände und Produktionsrückgänge. Auch die Sicherheit wird zu einem Risikofaktor.

Was ist nutzungsabhängige Wartung?

Die nutzungsabhängige vorbeugende Instandhaltung, die manchmal auch als geplante Instandhaltung bezeichnet wird, vermeidet eine übermäßige Instandhaltung von weniger genutzten Anlagen. Wird die Instandhaltungsstrategie auf bestimmte Anlagen angewandt, senkt sie die Kosten und erhöht die Instandhaltung von stark beanspruchten Maschinen, wodurch die Zuverlässigkeit besser gewährleistet wird. Der Unterschied liegt in der Planung der PM-Aktivitäten.

Dieser Ansatz ermöglicht es Wartungsfachleuten, die Wartungsplanung an die tatsächliche Nutzung der Anlagen anzupassen und zu optimieren, anstatt sich auf die allgemeinen kalenderbasierten Empfehlungen der OEMs zu stützen.

Vorteile der nutzungsabhängigen Wartung:

- Unnötige vorbeugende Wartungsaktivitäten werden vermieden, wodurch die Gesamtbetriebskosten gesenkt werden

- Erhöht die präventive Wartung von hart arbeitenden kritischen Anlagen und sorgt für Spitzenleistung und Gesundheit

- Ermöglicht eine bessere Planung der Instandhaltung, z. B. der Reparaturzeiten, und die Integration in den Zeitplanungsprozess

- Erhebliche Reduzierung unnötiger Ausgaben für Ersatzteile und Arbeitskosten

- Optimiert die Wartungsressourcen und setzt Teammitglieder für andere wichtige Projekte frei

- Automatische Benachrichtigungserinnerungen ermöglichen es Wartungsmanagern, die anstehende vorbeugende Wartung zu planen, und Technikern, sich auf die Wartung der Geräte vorzubereiten.

Ein typischer Weg, die Strategie zu erklären, ist, die empfohlenen Ölwechsel für Ihr Auto zu betrachten. Wenn Sie diese befolgen, empfiehlt der Autohersteller vielleicht einen Ölwechsel alle drei Monate oder alle 5.000 Meilen, je nachdem, was zuerst eintritt. Sie würden Ihr Öl jedoch nicht nach einem Kalenderdatum wechseln, wenn Sie Ihr Auto nicht benutzen, weil Sie für drei Monate beruflich nach Übersee geschickt wurden.

Kalender-/Zeitbasierte Wartung - Löst PMs basierend auf Kalenderdaten und -zeiten aus: Wochen, Monate, Quartale. Unabhängig davon wird die Ausrüstung auf der Grundlage der absoluten Zeit, die seit der letzten Aktivität verstrichen ist, für die Wartung vorgesehen, selbst wenn die Ausrüstung nicht benutzt wird. Ein kommerzieller Fuhrpark wechselt zum Beispiel das Öl in jedem Fahrzeug am Ersten eines jeden Monats, unabhängig davon, wie viele Kilometer jedes Fahrzeug gefahren ist.

Nutzungsabhängige/meterabhängige Wartung - löst Wartungsarbeiten auf der Grundlage der tatsächlichen Nutzung der Ausrüstung aus. Das Equipment wird für die Wartung vorgesehen, nachdem es eine bestimmte Werteinheit erreicht hat, wie z.B. die Anzahl der gefahrenen Kilometer oder die Anzahl der produzierten Teile. Eine PM wird automatisch generiert, wenn ein Equipment einen definierten Nutzungsmeilenstein erreicht. Anstelle eines Ölwechsels für den gesamten Fuhrpark am Ersten des Monats würde ein gewerblicher Fuhrpark die gefahrenen Kilometer verfolgen und das Öl in jedem Lkw wechseln, wenn dieser 3.000 Meilen zurückgelegt hat.

Welche Branchen verwenden routinemäßig nutzungsbasierte PM-Strategien?

Viele Branchen können von der nutzungsbasierten Instandhaltung profitieren, auch wenn sie oft nur für bestimmte Geräte und besondere Anforderungen gilt. Hier sind vier der wichtigsten Branchen, in denen die nutzungsabhängige Wartung regelmäßig eingesetzt wird.

Fallstudien und Beispiele aus der Industrie:

1. Flottenmanagement - Ein führendes Bauunternehmen wollte sein Planungsverfahren verbessern und die Wartung von mehr als 1.000 schweren Geräten, einschließlich einer Flotte von Straßen- und Geländewagen, durchführen. Das Unternehmen und die eMaint CMMS-Experten entwickelten ein System für den Import von Nutzungsdaten auf der Grundlage von Betriebsstunden, Kraftstoffverbrauch und Kilometerstand für bestimmte Geräte. PMs werden automatisch auf der Grundlage vordefinierter Kriterien ausgelöst, um die Wartungsmitarbeiter darauf hinzuweisen, dass es Zeit für eine Wartung ist. (mehr)

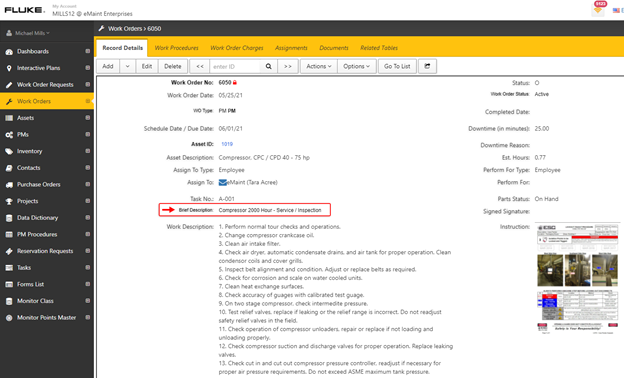

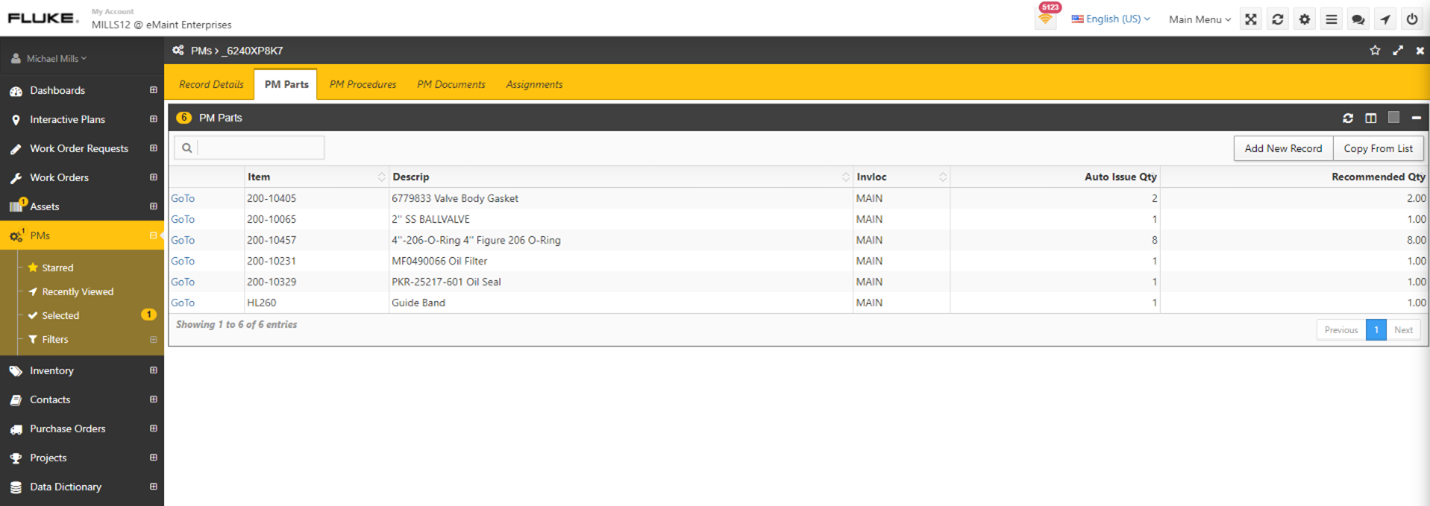

Öl und Gas - Ein führender Öl- und Erdgasproduzent in den Vereinigten Staaten und eine Tochtergesellschaft eines der größten Öl- und Gasunternehmen der Welt setzt zählerbasierte PMs ein, um seine Kompressoren zu überwachen. eMaint erzeugt automatisch einen Arbeitsauftrag, wenn die Maschine 2000 Stunden erreicht. Das CMMS verfolgt auch kritische Ersatzteile, die für Kompressorreparaturen benötigt werden, um die Verfügbarkeit zu gewährleisten. (mehr)

Nach 2.000 Stunden wird automatisch ein Arbeitsauftrag generiert.

In den Arbeitsaufträgen sind auch die Teile aufgeführt, die für die Ausführung der Aufgabe benötigt werden.

2. Einrichtungen - Ein unabhängiger Anbieter von Werkzeugen, Produkten und Dienstleistungen hilft seinen Kunden in Lebensmittelläden, Geld zu sparen, indem er zählerbasierte Wartungsarbeiten an kritischen Ladeneinrichtungen durchführt und so die Verschwendung von Arbeitskräften und Ersatzteilen vermeidet. (mehr)

3. Fertigung - Ein Hersteller von Rohrleitungen importiert Messwerte (Temperatur, Druck, Flüssigkeitsstand, Ansaugung) von kritischen Anlagen. Das CMMS löst automatisch vorrangige Arbeitsaufträge und Inspektionen aus, wenn die Werte außerhalb der vordefinierten Parameter liegen.

Wie importiert man zähler- oder verbrauchsbasierte Daten in das eMaint CMMS?

Wenn Sie sich dazu entschließen, nutzungsbasierte/zählerbasierte Strategien für Ihr vorbeugendes Wartungsprogramm anzuwenden, müssen Sie überlegen, wie Sie die Daten in das CMMS einspeisen. Die eMaint-API erleichtert die Hin- und Rückkommunikation zwischen den einzelnen Softwaresystemen. Die Integration muss so gestaltet und implementiert werden, dass sie den individuellen Anforderungen Ihres Unternehmens entspricht.

- Connect2Assets: Die Fluke Reliability Connect2Asset Software kann automatisch Zählerstände von SPS-Maschinen, Gebäudeautomationssystemen, Gebäudemanagementsystemen, SCADA-Systemen, GPS-Systemen und mehr abrufen. Anschließend werden die Daten an eMaint übertragen. Wenn vorgegebene Schwellenwerte erreicht werden, erstellt das CMMS automatisch einen Arbeitsauftrag.

- API-Integration (Anwendungsprogrammierschnittstelle): Das eMaint Computerized Maintenance Management System API erleichtert die Hin- und Her-Kommunikation zwischen einzelnen Softwaresystemen, die an die individuellen Anforderungen eines Unternehmens angepasst werden können.

- eMaint MX Mobile Software: Mit der mobilen Softwarelösung eMaint können Außendienstmitarbeiter die Zählerstände über ihr Smartphone oder Tablet in das CMMS hochladen, egal ob sie vor Ort oder aus der Ferne arbeiten.

- Import aus einer Tabellenkalkulation: In einer Tabellenkalkulation gespeicherte Daten, wie z. B. Zählerstände, können einfach in eMaint importiert und zur automatischen Generierung von nutzungsbasierten oder zählerbasierten Arbeitsaufträgen zur vorbeugenden Wartung verwendet werden.