By Michael Mills, Technical Solution Manager at Fluke Reliability

Updated: July 16, 2025 • Originally Posted: 2021 • 10 min read

Resumen rápido: ¿Qué es el mantenimiento preventivo?

- El mantenimiento preventivo, a veces denominado mantenimiento preventivo o MP, es la práctica de realizar un mantenimiento periódico programado de los activos para reducir la probabilidad de fallos.

- En lugar de esperar a que los equipos se averíen, los equipos utilizan tareas de mantenimiento planificadas -como inspecciones, limpiezas y sustituciones de piezas- para detectar problemas a tiempo, evitar costosos tiempos de inactividad y prolongar la vida útil de los activos.

- Las tareas típicas de mantenimiento preventivo incluyen inspecciones, lubricación, calibración y sustitución de piezas en función del tiempo, el uso o el estado.

- Existen cuatro tipos comunes: mantenimiento basado en el tiempo, basado en el uso, basado en la condición y predictivo.

- Un GMAO como eMaint ayuda a programar, seguir y documentar las tareas de mantenimiento preventivo, convirtiendo el mantenimiento reactivo en proactivo.

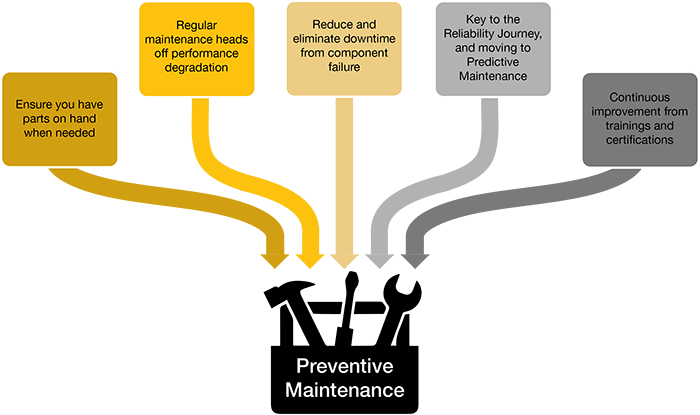

Por qué es importante el mantenimiento preventivo

El mantenimiento preventivo no sólo consiste en reducir los tiempos de inactividad, sino también en proteger al personal, la producción y el rendimiento operativo de toda la instalación.

Al realizar revisiones rutinarias antes de que se produzca un fallo, los equipos de mantenimiento pueden evitar interrupciones, prolongar la vida útil de los activos y reducir los costes a largo plazo. Ya se trate de un simple cambio de aceite o de una calibración programada, el PM cambia el enfoque de "arreglarlo cuando falla" por el de "arreglarlo antes de que ocurra". El resultado son operaciones más seguras, un mayor rendimiento y unas instalaciones más resistentes.

En esta guía trataremos:

- Mantenimiento preventivo frente a reactivo

- Mantenimiento preventivo frente a predictivo

- Los 5 tipos de mantenimiento preventivo

- Cuándo y cómo utilizar el mantenimiento preventivo

- Ejemplos de mantenimiento preventivo por sectores

- Ventajas e inconvenientes del mantenimiento preventivo

- Cómo crear un programa de mantenimiento preventivo

- Tareas habituales de mantenimiento preventivo

- Horarios PM: Fijo o flotante

- Software y sistemas de mantenimiento preventivo

- Preguntas frecuentes sobre el mantenimiento preventivo

Tanto si está creando su primer programa PM como si está perfeccionando uno ya existente, esta guía le proporcionará las bases para construir un programa que respalde la fiabilidad a largo plazo.

Mantenimiento preventivo frente a mantenimiento reactivo

Una de las formas más sencillas de entender el mantenimiento preventivo es compararlo con su alternativa: el mantenimiento reactivo. Mientras que el mantenimiento reactivo, también conocido como mantenimiento correctivo, espera a que el equipo se averíe para actuar, el mantenimiento preventivo consiste en anticiparse al problema.

En lugar de hacer frente a paradas imprevistas, reparaciones de emergencia y riesgos para la seguridad, el mantenimiento preventivo se basa en tareas programadas en función del tiempo, el uso o el estado, para evitar los fallos antes de que se produzcan.

El objetivo del mantenimiento preventivo es reducir las averías, mejorar la fiabilidad de los activos y liberar a su equipo para que pueda centrarse en el trabajo planificado.

Aunque el mantenimiento reactivo puede parecer más barato o más sencillo a primera vista, a menudo resulta en costes más altos y más tiempo de inactividad a largo plazo. Los programas de mantenimiento preventivo permiten a los equipos planificar con antelación, reducir la lucha contra incendios y crear una operación de mantenimiento más fiable y eficiente.

Mantenimiento preventivo frente a mantenimiento predictivo

Mientras que el mantenimiento preventivo (MP) se basa en programas fijos o en activadores de uso, el mantenimiento predictivo (PdM) va un paso más allá. En lugar de revisar los activos a intervalos regulares, el mantenimiento predictivo se basa en datos en tiempo real para determinar exactamente cuándo debe realizarse el mantenimiento.

¿La diferencia clave? El mantenimiento preventivo sigue un calendario. El mantenimiento predictivo se realiza cuando los datos lo indican.

Las herramientas de supervisión del estado, como los sensores de vibración o las imágenes térmicas, ayudan a identificar los primeros signos de desgaste, lo que convierte a la PdM en una estrategia inteligente para los activos críticos.

Muchos programas modernos utilizan ambas estrategias: el mantenimiento preventivo para cubrir los aspectos básicos y herramientas predictivas para optimizar los plazos y reducir el exceso de mantenimiento.

5 tipos de mantenimiento preventivo (con ejemplos)

- Mantenimiento en función del tiempo (TBM): Las tareas se realizan según un calendario fijo, independientemente del uso de los equipos.

Ejemplo: Inspeccionar los filtros de climatización cada 3 meses para evitar problemas de flujo de aire antes de la temporada alta. - Mantenimiento basado en el uso (UBM): Las tareas se activan en función del uso real del equipo, como las horas de funcionamiento, los ciclos completados o los kilómetros recorridos.

Ejemplo: Revisar una carretilla elevadora cada 200 horas para mantener un funcionamiento seguro y eficiente. - Mantenimiento basado en la condición (CBM): El mantenimiento se realiza sólo cuando los sensores o las inspecciones detectan signos tempranos de desgaste o fallo.

Ejemplo: Sustituir un rodamiento cuando los niveles de vibración se disparan, evitando así paradas imprevistas. - Mantenimiento predictivo (PdM): Las herramientas avanzadas utilizan datos en tiempo real y análisis de tendencias para prever fallos con antelación.

Ejemplo: Utilizar imágenes térmicas para detectar componentes sobrecalentados antes de que causen daños. - Mantenimiento prescriptivo: La IA no solo predice qué es probable que falle, sino que también recomienda la mejor acción a tomar.

Ejemplo: Ajustar la velocidad del transportador y sustituir una junta para evitar una avería inminente.

Entonces, ¿cómo convertir estas estrategias en acciones reales? Desglosemos los cinco tipos principales de mantenimiento preventivo.

Cuándo y cómo utilizar el mantenimiento preventivo

El mantenimiento preventivo es mejor para equipos que:

- Tiene un patrón de desgaste conocido (como correas, filtros, juntas)

- Desempeña un papel fundamental en la producción, las operaciones o la seguridad.

- Es más probable que falle cuanto más tiempo funcione.

- Se puede realizar un mantenimiento programado rentable

No es ideal para equipos con modos de fallo puramente aleatorios (como las placas de circuitos) o elementos de bajo coste que pueden sustituirse rápidamente. Por eso no todos los activos necesitan un enfoque preventivo, ni el mismo tipo de programa. Entonces, ¿cuándo tiene más sentido el mantenimiento preventivo?

Antes de empezar: Preguntas clave

Antes de empezar a asignar tareas o elaborar programas de mantenimiento preventivo, dé un paso atrás y pregúntese:

- ¿Qué activos son los más críticos para las operaciones o la seguridad?

- ¿Qué tareas de mantenimiento son necesarias para que funcionen correctamente?

- ¿Quién será responsable de cada tarea y con qué frecuencia?

- ¿Qué herramientas o sistemas (como una GMAO) ayudarán a automatizar y gestionar el trabajo?

Disponer de respuestas a estas preguntas desde el principio ahorrará tiempo, reducirá las conjeturas y sentará las bases para un programa de PM de mantenimiento más sólido y estratégico.

Ejemplos de mantenimiento preventivo por sectores

Vea cómo se aplica el MP en distintos sectores en estos ejemplos reales de mantenimiento preventivo:

Fabricación

La lubricación y calibración periódicas de las líneas de producción, cintas transportadoras y prensas evitan costosas paradas y favorecen el control de calidad.

Automoción

Las tareas de mantenimiento de flotas, como cambios de aceite, inspecciones de frenos y sustituciones de piezas en función del kilometraje, ayudan a evitar paradas inesperadas del vehículo.

Asistencia sanitaria

Las pruebas y calibraciones programadas de dispositivos médicos (como máquinas de resonancia magnética o desfibriladores) garantizan la precisión, el cumplimiento de las normas y la seguridad de los pacientes.

TI y centros de datos

Las comprobaciones del flujo de aire, las pruebas de la batería del SAI y las actualizaciones programadas del firmware ayudan a evitar la pérdida de energía y el sobrecalentamiento en los sistemas de misión crítica.

Construcción

Las inspecciones rutinarias de equipos pesados como grúas y excavadoras, además del mantenimiento basado en el uso, reducen el riesgo en las obras más concurridas.

Ventajas del mantenimiento preventivo

El mantenimiento preventivo aporta un valor tangible y a largo plazo a los equipos de todos los sectores. Esto es lo que puede aportar un programa de mantenimiento preventivo bien gestionado:

- Aumenta la vida útil de los activos

Al abordar el desgaste antes de que provoque un fallo, el mantenimiento preventivo mantiene los equipos en funcionamiento durante más tiempo y de forma más fiable. - Reduce el tiempo de inactividad de los equipos

Las tareas de mantenimiento programadas ayudan a evitar averías sorpresa y permiten a los equipos planificar en función de las ventanas de producción. - Impacto en el mundo real

Hoyt Archery utilizó el GMAO eMaint para aumentar el cumplimiento del mantenimiento preventivo en un 77% y reducir el tiempo de inactividad de los equipos en un 40%, todo elloal tiempo que agilizaba el inventario de piezas y los pedidos automáticos.

👉 Leer el caso práctico - Reduce los costes de mantenimiento

Aunque la planificación y la programación suponen un coste inicial, el PM reduce la necesidad de reparaciones de emergencia, horas extraordinarias y pedidos urgentes de piezas. - Mejora la seguridad en el lugar de trabajo

Las inspecciones y revisiones periódicas reducen riesgos como fugas, incendios o fallos mecánicos que pueden perjudicar al personal o dañar la propiedad."Desde que implantamos eMaint, hemos alcanzado un 97% de PM a tiempo en toda nuestra planta. Nos ha dado más control sobre los fallos y menos sorpresas en la planta".

- Asahi Kasei Plastics North America

👉 Vea cómo lo hicieron - Agiliza la planificación de recursos

Saber cuándo se va a realizar el mantenimiento ayuda a los equipos a asignar a los técnicos adecuados, pedir las piezas correctas y evitar líos de última hora. - Aumenta la OEE y el cumplimiento

El PM mejora el tiempo de actividad, la calidad y el rendimiento, todos ellos componentes críticos de la eficacia general de los equipos. - De reactivo a fiable

L3Harris Ocean Systems mejoró la finalización de los PM de mantenimiento a tiempo en un 46%, agilizó las órdenes de trabajo de los contratistas y eliminó la preparación manual de auditorías, todo ello gracias al cambio a un GMAO digital.

👉 Explorar el caso práctico

Retos del mantenimiento preventivo

- Riesgo de mantenimiento excesivo

- Coste inicial

- Requisitos laborales

- Requiere la participación de todos los equipos

- El tiempo de inactividad programado puede afectar a las operaciones

El mantenimiento preventivo no es sólo una buena práctica, sino que es fundamental para el cuidado eficaz de los activos. Según la Society for Maintenance & Reliability Professionals (SMRP), el mantenimiento preventivo desempeña un papel clave en el pilar "Fiabilidad de los equipos" de su cuerpo de conocimientos estándar del sector. Para las organizaciones que aspiran a lograr un mantenimiento de clase mundial, el MP es una de las herramientas más esenciales.

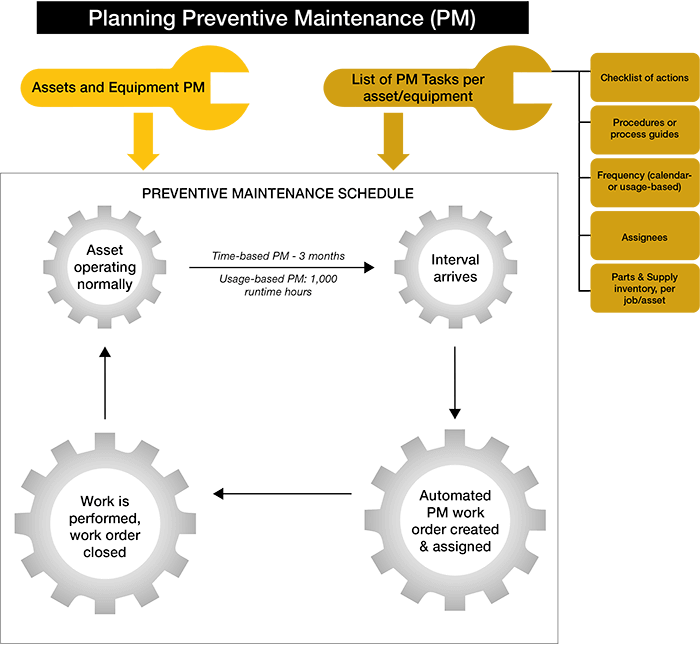

- Cree un inventario de equipos

Documente todos los activos de sus instalaciones, incluida la marca, el modelo, la ubicación, la antigüedad y los datos de uso. Así tendrá una visión completa de lo que necesita mantenimiento. - Priorice los activos críticos mediante el análisis de criticidad de activos

Concentre sus esfuerzos allí donde un fallo sería más perjudicial: en los equipos relacionados con la producción, la seguridad, el cumplimiento normativo o los costes. Clasifique los activos en función de su riesgo e importancia. - Consulte las directrices del OEM

Utilice las recomendaciones del fabricante para establecer los intervalos de mantenimiento de referencia y las tareas de servicio. Son un buen punto de partida antes de adaptarlos a su entorno. - Elija los activadores de mantenimiento

Decida cómo va a programar el mantenimiento preventivo en función del tiempo (por ejemplo, cada 90 días), el uso (por ejemplo, 500 horas de funcionamiento) o el estado (por ejemplo, umbrales de vibración). - Elabore un programa de mantenimiento preventivo

Establezca planes de mantenimiento diarios, semanales, mensuales y anuales. Asigne responsabilidades, piezas y herramientas para que no se pase nada por alto. - Utilice un GMAO para gestionar los calendarios y hacer un seguimiento de los trabajos realizados

Un GMAO simplifica la programación, hace un seguimiento del historial de trabajo, genera órdenes de trabajo automáticamente y ayuda a los equipos a mantenerse organizados, especialmente a medida que se amplía la empresa.

Una vez que su proceso central de mantenimiento preventivo esté en marcha, es hora de perfeccionar su enfoque con opciones avanzadas de programación y garantizar que su estrategia global respalde el tiempo de actividad y la eficiencia a largo plazo.

Tareas habituales de mantenimiento preventivo

A medida que su programa madura, ciertas tareas rutinarias aparecerán una y otra vez, independientemente de la industria. Estas acciones PM recurrentes forman la columna vertebral de cualquier estrategia de mantenimiento sólida y a menudo se agrupan en listas de comprobación reutilizables u órdenes de trabajo digitales.

Algunos ejemplos típicos son:

- Sustitución de correas o cojinetes desgastados

- Limpieza de filtros, conductos y rejillas de ventilación

- Lubricación de piezas móviles

- Inspección y apriete de elementos de fijación o conexiones eléctricas

- Pruebas de los sistemas de emergencia (por ejemplo, alarmas, copias de seguridad)

- Comprobación de problemas de conformidad o patrones de desgaste

¿Quiere que estas tareas sean más fáciles de gestionar? A continuación te explicamos cómo crear una lista de comprobación de mantenimiento preventivo que mantenga a tu equipo en el buen camino.

Por supuesto, tan importante como lo que haces es cuándo lo haces, y ahí es donde entran en juego las estrategias de programación.

Horarios PM explicados: Fijo frente a flotante

La mayoría de los programas utilizan una combinación de horarios fijos y flotantes. Los calendarios fijos activan el mantenimiento a intervalos constantes (por ejemplo, cada 30 días), mientras que los calendarios flotantes cambian en función de la finalización de tareas anteriores.

Ambos tienen su lugar cuando se combinan con el tipo adecuado de mantenimiento preventivo. Si no está seguro de cómo gestionar ambos, el software de mantenimiento preventivo puede ayudarle a automatizar todo el proceso y mantener a su equipo en el buen camino.

¿Cómo elegir el enfoque adecuado? Empiece por conocer los cinco tipos principales de mantenimiento preventivo y cómo encaja cada uno en su estrategia global.

Software y sistemas de mantenimiento preventivo

A medida que su programa de mantenimiento preventivo crece, su gestión manual -utilizando hojas de cálculo, registros en papel o la memoria- se vuelve rápidamente insostenible. Ahí es donde entra en juego el software de mantenimiento preventivo.

Un GMAO (sistema informatizado de gestión del mantenimiento) es un software que centraliza y automatiza los flujos de trabajo de mantenimiento. Simplifica la programación, hace un seguimiento del historial de trabajo, genera órdenes de trabajo automáticamente y ayuda a los equipos a mantenerse organizados, especialmente a medida que se amplía la empresa.

Una GMAO ayuda a los equipos:

- Crear calendarios PM

- Automatizar la generación y asignación de órdenes de trabajo

- Seguimiento de la finalización de tareas

- Listas de control y documentación de la tienda

👉 ¿Qué hay que tener en cuenta antes de elegir una GMAO?

Para instalaciones más grandes o en crecimiento, el software de mantenimiento preventivo es la columna vertebral de un programa de MP escalable.

¿Busca una solución de mantenimiento preventivo?

Déjenos poner nuestra experiencia a su servicio.

Déjenos poner nuestra experiencia a su servicio.

About the Author

Michael Mills is a Technical Solutions Manager at Fluke Reliability, leading a team of solutions engineers dedicated to innovation and excellence in applying maintenance, reliability, and operations (MRO) strategies to CMMS and EAM implementation. With over a decade of experience in Enterprise Asset Management (EAM), Reliability Centered Maintenance (RCM), Condition-Based Maintenance (CBM), Integrated Condition Monitoring (ICM), Mills is an authoritative thought leader in the realms of asset management, mobile CMMS deployment, and IIoT monitoring.

Preguntas frecuentes sobre el mantenimiento preventivo

1. ¿Cuál es un ejemplo de mantenimiento preventivo?

Un ejemplo habitual es cambiar los filtros de los sistemas de climatización cada tres meses o rotar los neumáticos de los vehículos cada 15.000 km: ambos previenen preventivamente los fallos relacionados con el desgaste.

👉 Relacionado: 5 Ejemplos de mantenimiento preventivo en acción

2. ¿Cómo puedo crear un plan de mantenimiento preventivo?

Empiece por hacer una lista de sus equipos, clasificar los activos por criticidad y consultar las directrices de los fabricantes de equipos originales sobre los intervalos de mantenimiento. A continuación, elabore un calendario con activadores basados en el tiempo, el uso o el estado. Un GMAO puede automatizar las órdenes de trabajo, hacer un seguimiento del historial y mantener su plan en marcha.

👉 Relacionado: Cómo construir un programa de mantenimiento preventivo

3. ¿Cuál es la diferencia entre mantenimiento preventivo y mantenimiento predictivo?

El mantenimiento preventivo se programa a intervalos fijos, mientras que el predictivo utiliza datos en tiempo real (como la vibración o la temperatura) para activar las tareas cuando son realmente necesarias.

👉 Relacionado: Mantenimiento preventivo frente a mantenimiento predictivo

4. ¿Qué tipos de equipos se benefician del mantenimiento preventivo?

Los activos que se desgastan con el tiempo -como motores, sistemas de calefacción, ventilación y aire acondicionado, bombas y vehículos de flota- son ideales para el PM. Si es probable que un fallo interrumpa las operaciones o plantee riesgos para la seguridad, merece la pena plantearse el mantenimiento preventivo.

5. ¿Qué herramientas se utilizan en el mantenimiento preventivo?

Las herramientas clave incluyen listas de comprobación de inspecciones, sensores de temperatura/vibración, herramientas de lubricación y un GMAO. Un GMAO centraliza la programación, la documentación y el historial de activos.

Más información: El mejor software de mantenimiento preventivo

6. ¿Es siempre rentable el mantenimiento preventivo?

No siempre. Para activos de bajo coste o no críticos, el mantenimiento reactivo puede tener más sentido. Pero para la mayoría de los equipos, el ahorro a largo plazo derivado de la reducción del tiempo de inactividad y de las reparaciones de emergencia supera el esfuerzo de planificación inicial.

7. ¿Qué industrias utilizan más el mantenimiento preventivo?

Desde fabricantes mundiales y empresas de servicios públicos hasta hospitales y centros de datos, el mantenimiento preventivo favorece el tiempo de actividad, la seguridad y el cumplimiento en todos los sectores. Incluso las empresas de construcción y los proveedores de logística confían en el MP estructurado para proteger los equipos y las tripulaciones.

8. ¿Qué son las listas de control PM y cómo funcionan?

Las listas de comprobación PM guían a los técnicos a través de los pasos de mantenimiento rutinario, como inspecciones, limpiezas o sustituciones de piezas. Una GMAO puede almacenar listas de comprobación reutilizables para estandarizar la calidad y garantizar que no se pasa nada por alto.

Más información: Qué es una orden de trabajo?

9. ¿Cuáles son los principales objetivos del mantenimiento preventivo?

Los principales objetivos son reducir los fallos inesperados de los equipos, prolongar la vida útil de los activos, mejorar la seguridad y reducir los costes generales de mantenimiento. El mantenimiento preventivo ayuda a los equipos a pasar de la "extinción de incendios" reactiva a un mantenimiento planificado y eficiente que favorece la estabilidad operativa.

10. ¿Con qué frecuencia debe realizarse el mantenimiento preventivo?

La frecuencia ideal depende del tipo de activo, las recomendaciones del fabricante, los niveles de uso y la criticidad. Por ejemplo, los filtros de calefacción, ventilación y aire acondicionado podrían revisarse cada tres meses, mientras que los equipos de alto uso podrían requerir tareas semanales o incluso diarias.

11. ¿Cuál es la diferencia entre mantenimiento preventivo y correctivo?

El mantenimiento preventivo tiene lugar antes de que se produzca un fallo, en función del tiempo, el uso o el estado. El mantenimiento correctivo ocurre después de que algo se rompe. Aunque las reparaciones correctivas son a veces inevitables, un buen programa de mantenimiento preventivo ayuda a reducir su necesidad.

12. ¿Puede el mantenimiento preventivo reducir los tiempos de inactividad?

Sí. Las tareas regulares de MP ayudan a detectar problemas a tiempo y reducen las averías sorpresa. Los equipos que dan prioridad al mantenimiento preventivo suelen tener paradas más cortas, menos reparaciones de emergencia y más control sobre los programas de producción.

¿Listo para crear su programa?

Más información:

Quieres ver cómo funciona el mantenimiento preventivo en instalaciones reales?

👉 Explorar las historias de éxito de los clientes de eMaint

Hable con un experto:

Necesitas ayuda para crear tu programa de GMAO?

Solicite una demostración de GMAO