No fabrico, tempo é dinheiro. O tempo de paragem inesperado pode traduzir-se em centenas de milhares de dólares perdidos por cada hora que a produção é paralisada. Um programa de manutenção eficaz é fundamental para assegurar o desempenho e a fiabilidade dos activos, e a manutenção programada é uma parte importante de qualquer estratégia de manutenção abrangente.

No fabrico, tempo é dinheiro. O tempo de paragem inesperado pode traduzir-se em centenas de milhares de dólares perdidos por cada hora que a produção é paralisada. Um programa de manutenção eficaz é fundamental para assegurar o desempenho e a fiabilidade dos activos, e a manutenção programada é uma parte importante de qualquer estratégia de manutenção abrangente.

Este post do blog oferece respostas às perguntas mais comuns sobre manutenção programada e percentagem crítica de manutenção programada (SMPC), bem como o seu significado para a sua estratégia global de manutenção.

O que é a Manutenção Programada?

Amanutenção programada refere-se às tarefas de manutenção atribuídas a um técnico com um prazo definido. Fundamental para a manutenção programada é determinar quem deve completar as tarefas de manutenção e quando estas devem ser concluídas. A manutenção programada pode ser uma reparação única, ou pode repetir-se em intervalos definidos, e inclui actividades como inspecções de rotina e manutenção recomendada de fábrica.

Amanutenção programada de fábrica - também conhecida como manutenção baseada no tempo - é um bom exemplo de manutenção programada recorrente. Da mesma forma que a maioria dos veículos de consumo requer manutenção com intervalos de quilometragem definidos para os manter a funcionar de acordo com as especificações do fabricante e manter as garantias activas, cada equipamento virá com um calendário de manutenção recomendado pelo fabricante.

Embora a renúncia à manutenção programada da fábrica possa parecer uma oportunidade para reduzir as despesas, as inspecções e o serviço de manutenção de rotina podem ser essenciais para encontrar e resolver os problemas antecipadamente. Como resultado, manter os bens actualizados com a manutenção recomendada de fábrica pode, na realidade, poupar custos a longo prazo. (Claro que a manutenção baseada em condições pode oferecer uma abordagem ainda melhor - fixar os bens quando os dados de monitorização mostram a sua necessidade).

Quais são os benefícios da manutenção programada?

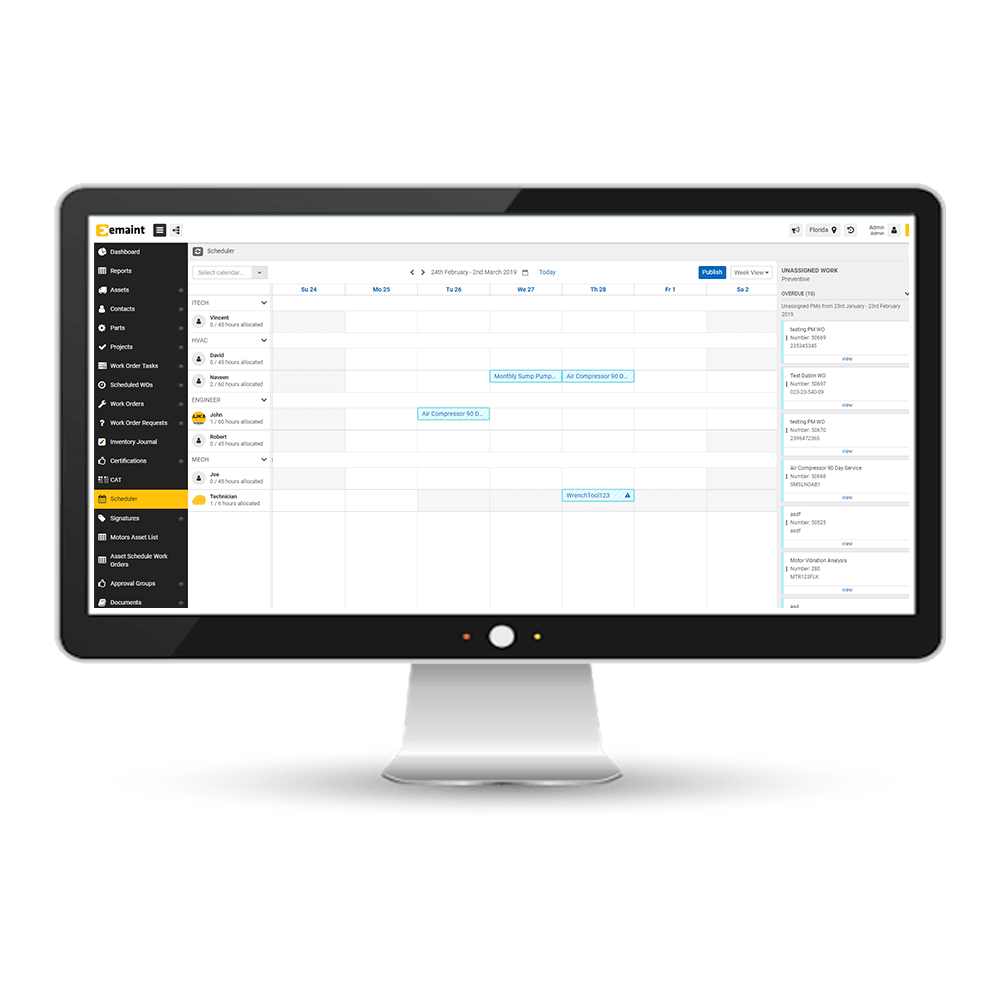

A manutenção programada assegura um desempenho fiável dos bens e reduz o tempo de inactividade não planeado, mantendo o equipamento em bom estado de conservação e ajudando-o a identificar problemas antecipadamente antes que estes aumentem a falha ou a paragem. Além disso, a manutenção programada prolonga a vida útil dos seus bens e mantém as suas garantias activas. Estas tarefas podem ser executadas num forte software de programação de manutenção.

Qual é a diferença entre a manutenção planeada e a manutenção programada?

Os termos manutenção planeada e programada são frequentemente utilizados alternadamente, mas têm diferenças distintas, e cada um é um exemplo distinto de manutenção preventiva. Ambos são necessários para uma estratégia abrangente de manutenção de activos:

Amanutenção planeada é o processo de prever ou antecipar as necessidades de manutenção de activos e planear estrategicamente a manutenção futura. A manutenção planeada é um termo abrangente que engloba manutenção preventiva, manutenção preditiva e estratégias de manutenção baseadas em condições.

Amanutenção programada é o processo de determinar quem deve completar as tarefas de manutenção e quando estas devem ser concluídas. Em vez de prever futuras necessidades de manutenção, a manutenção programada centra-se na resolução de questões já identificadas, atribuindo um trabalhador à tarefa, bem como um prazo para a conclusão da mesma.

O que é SMCP?

Apercentagem crítica de manutenção programada (SMCP) é uma métrica utilizada para dar prioridade às tarefas de manutenção, especialmente quando várias tarefas estão atrasadas. O SMCP calcula o número de dias em que uma tarefa de manutenção está atrasada em relação à frequência com que a tarefa de manutenção está programada. O número resultante é expresso como uma percentagem. Quanto maior for a percentagem, maior deverá ser essa tarefa na sua lista de prioridades de manutenção para máxima eficiência.

Como é calculado o SMCP?

Para encontrar o SMCP para cada tarefa, utilize a seguinte fórmula.

(# de dias de atraso + # de dias no ciclo PM) ÷ # de dias no ciclo PM x 100 = SMCP

Como utilizar o SMCP para dar prioridade às tarefas de manutenção?

Como é que é o SMCP em acção? Vamos considerar um sistema em que várias tarefas de manutenção estão actualmente atrasadas. A tarefa 1 é normalmente concluída a cada 45 dias e está agora 4 dias atrasada. Entretanto, outra tarefa é concluída a cada 30 dias e está agora com 3 dias de atraso. A Tarefa 3 está num ciclo de 90 dias e está 7 dias atrasada.

Que tarefa deve a sua equipa de manutenção concluir primeiro? Embora, à primeira vista, possa parecer lógico abordar primeiro a tarefa mais atrasada, essa pode não ser a escolha ideal.

Vamos aplicar o cálculo SMCP para descobrir:

Tarefa #1: (4+45) ÷ 45 x 100 = 109%

Tarefa #2: (3+30) ÷ 30 x 100 = 110%

Tarefa #3: (7+90) ÷ 30 x 100 = 108%

Com base no SMCP, a Tarefa 2 tem a percentagem mais elevada e deve ser priorizada antes das Tarefas 1 e 3, apesar de essas tarefas estarem mais atrasadas.

Conclusão

Uma estratégia de manutenção abrangente assegura a fiabilidade e o desempenho dos seus bens e mantém as suas operações a funcionar sem problemas. Utilizando software CMMS para incorporar a manutenção programada na sua estratégia de manutenção - juntamente com outras medidas pró-activas, como por exemplo, em tempo real monitoramento de condição e manutenção preditiva - ajudará a evitar paragens e custos de manutenção inesperados. Entretanto, o aproveitamento do SMCP permite-lhe dar prioridade efectiva às tarefas de manutenção programadas e optimizar os seus horários de manutenção.