O que é a manutenção de emergência?

Emergency maintenance is urgent repair work required when equipment unexpectedly fails and poses an immediate risk to safety or operations. This type of urgent maintenance needs to be completed as soon as possible to restore functionality and prevent injury to employees or damage to assets.

A manutenção de emergência é o teste final para qualquer organização. Significa que algum aspeto das suas operações correu desastrosamente mal e requer atenção imediata para evitar mais riscos para a saúde e segurança. A manutenção de emergência também é necessária se um ativo crítico tiver falhado e provocado uma paragem brusca da linha de produção, impedindo que toda a fábrica funcione como deveria.

Este tipo de emergências pode ser dispendioso. Estes acontecimentos imprevisíveis e repentinos podem exigir que todas as pessoas disponíveis parem o que estão a fazer e se concentrem em evitar que a crise se agrave. Os custos podem aumentar rapidamente devido à necessidade de apressar as encomendas de peças de substituição, pagar horas extraordinárias inesperadas, substituir ou reparar o equipamento circundante devido a danos inesperados e outras rubricas dispendiosas que afectam os resultados de uma organização.

Emergency maintenance is unpredictable, but emergencies do happen, and your team must be prepared to handle them when they occur.

Quando é que a manutenção se torna numa manutenção de emergência?

As any maintenance technician can attest, failures are a normal part of business operations. But not every maintenance issue is considered an emergency, and it’s important for your team to be able to recognize the difference between a maintenance emergency and less urgent maintenance.

Here are a few categories of questions your team can answer to help determine whether you’re dealing with regular maintenance or emergent breakdown maintenance.

- Riscos de segurança e conformidade

- O problema representa um risco de segurança imediato para os funcionários, clientes ou público?

- A falha pode levar ao não cumprimento ou a violações da regulamentação?

- Existe risco de incêndio, eletrocussão, explosão ou exposição a materiais perigosos?

- Equipamento e impacto operacional

- A falha causará uma paragem crítica da produção?

- Existe um risco de danos em cascata noutros sistemas ou equipamentos?

- O problema impede o funcionamento de serviços essenciais (AVAC, eletricidade, água, etc.)?

- O equipamento está em risco de falha catastrófica se não for tratado imediatamente?

- Considerações financeiras e de custos

- O adiamento das reparações resultará em custos de reparação significativamente mais elevados?

- Existe o risco de grandes perdas de produtos, deterioração ou danos no inventário?

- O problema afecta os compromissos dos clientes?

- Soluções alternativas e temporárias

- O problema pode ser corrigido temporariamente com uma solução alternativa?

- Existem sistemas de reserva para manter as operações?

Every situation is different, but answering these questions can help you decide if the problem is an emergency, warrants a top-priority work order, or can wait for routine maintenance during normal business hours.

3 Types of Emergency Maintenance Requests

Across various industries, there are three common types of emergency maintenance requests.

Emergency automated maintenance takes place without human intervention. Instead, an automatic system initiates a safety protocol or shuts down to avoid immediate damage. This is common in the production or processing of hazardous materials. Utility companies, such as natural gas and electric companies, also employ this method.

Automated response maintenance requests also happen automatically, triggered by critical system failures. These electronic maintenance requests alert human technicians to issues that require immediate attention. This type of request is common in property management. For example, elevator breakdowns may trigger automated response maintenance requests.

Finally, human requests occur when maintenance teams — or any humans present during an emergency maintenance situation — submit manual maintenance requests. Maintenance teams may flag an emergency in a plant, warehouse, or the grounds of any type of building. But in public spaces or private residences, civilians may call attention to an issue that compromises health and safety or threatens serious property damage.

The right type of response depends on your industry, equipment type, failure type, and threat of the emergency — whether it poses an immediate threat to health and safety, property, inventory, or something else. While you can’t completely avoid emergency maintenance concerns, choosing the right response helps mitigate and streamline these tasks.

Vantagens e desafios de uma estratégia de manutenção de emergência

É essencial ter uma estratégia de manutenção de emergência porque mantém as suas instalações e funcionários seguros quando algo inesperado ocorre. No entanto, é arriscado e ineficaz confiar apenas na manutenção de emergência. Aqui estão os benefícios da sua estratégia de manutenção de emergência, juntamente com os desafios do excesso de confiança.

Benefícios

- Simple, low-cost implementation. Emergency maintenance doesn’t require large-scale changes to daily operations. And since maintenance is less frequent, you save time and resources (at least, until an emergency occurs).

- Os funcionários são livres de estabelecer prioridades com base na urgência, sem se preocuparem com o facto de uma emergência poder fazer com que as suas tarefas de manutenção diárias ou semanais se atrasem.

- Data-driven assessments. Tracking real-time emergencies by equipment, failure type, and more can help you identify trends for immediate or long-term improvement.

Desafios

- Unplanned downtime. Proactive maintenance plans allow for planned downtime, which enables consistent equipment performance and minimizes emergencies. Overreliance on emergency maintenance can increase the frequency and duration of unplanned downtime.

- Unpredictable costs. With a proactive approach, you can repair parts and predict when you’ll need to replace them. But emergency maintenance is more likely to require replacement instead of repair, which can take longer and cost more. Plus, since it’s difficult to predict which part will malfunction, you might not have the correct part in your inventory.

- Resource allocation. Some days will have fewer maintenance emergencies, which may leave maintenance teams without enough to do. But days with more failures may leave your team understaffed and unable to promptly and effectively respond to every emergency.

A manutenção de emergência é uma parte essencial da sua estratégia global de manutenção. No entanto, é melhor dar prioridade a uma abordagem proactiva.

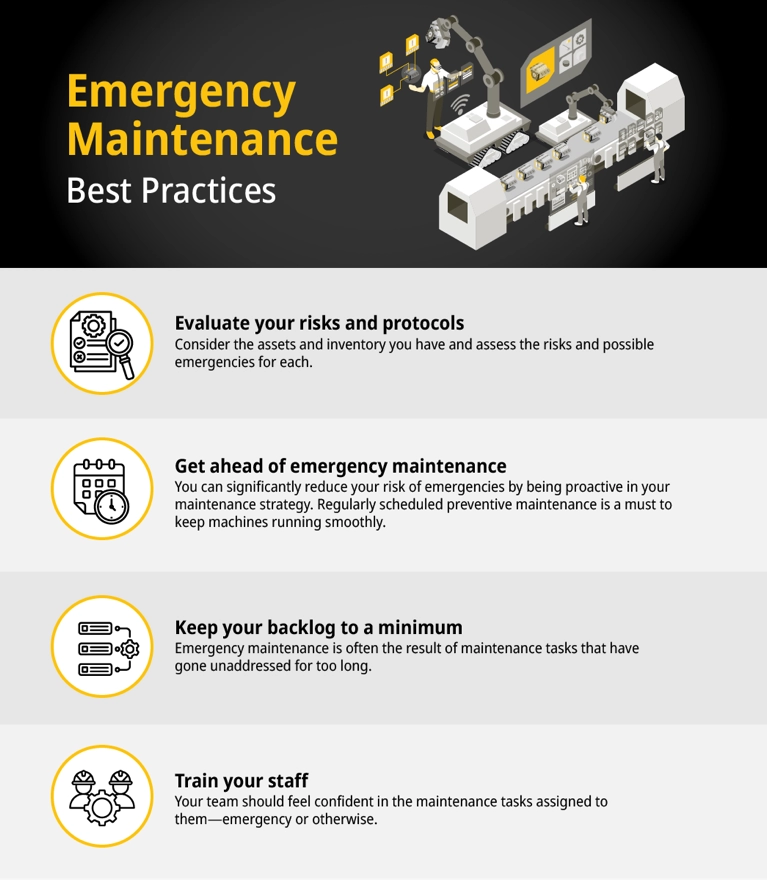

Melhores práticas de manutenção de emergência

Embora a sua estratégia de emergência seja específica para a dimensão e o âmbito da sua empresa, existem quatro regras que podem ajudar a orientar qualquer plano de manutenção de emergência:

1. Avalie os seus riscos e protocolos de emergência

Considere os activos e o inventário que possui e avalie os riscos e possíveis emergências para cada um deles. Certifique-se de que a sua equipa compreende o que constitui uma emergência e estabeleça fluxos de trabalho claros para a resposta a emergências. Por exemplo, como é que o pessoal apresenta um pedido de emergência? Que aprovações são necessárias? Quem está qualificado para responder numa situação de emergência? E assim por diante.

2. Antecipe-se à manutenção de emergência com a manutenção preventiva e preditiva

Pode reduzir significativamente o risco de emergências se for proactivo na sua estratégia de manutenção. A manutenção preventiva programada regularmente é uma obrigação para manter as máquinas a funcionar sem problemas. Pode também dar um passo em frente, utilizando o monitoramento de condição para acompanhar a saúde do seu equipamento e ser alertado quando começarem a surgir problemas. A utilização destes dados de monitoramento de condição para prever e resolver problemas de manutenção antes que estes se agravem é conhecida como manutenção preditiva.

Para saber mais, consulte o nosso artigo Como mudar para uma estratégia de manutenção preditiva.

3. Mantenha o seu atraso na manutenção a um nível mínimo

A manutenção de emergência é muitas vezes o resultado de tarefas de manutenção que não foram efectuadas durante demasiado tempo. Quando há um atraso demasiado grande, isso significa também que há falta de pessoal e que a sua equipa terá dificuldade em responder adequadamente a situações de emergência.

4. Formar o seu pessoal

A sua equipa deve sentir-se confiante nas tarefas de manutenção que lhe são atribuídas - de emergência ou não. Uma das principais causas de situações de emergência é o erro humano, por isso, garantir que a sua equipa tem as ferramentas, a formação e o tempo de que necessita para executar as suas tarefas de forma exaustiva e precisa será um grande passo para evitar emergências. E se ocorrer uma emergência, a equipa deve estar bem preparada para responder em conformidade.

Exemplos de manutenção de emergência

A manutenção não planeada nem sempre significa uma emergência. Um pedido de manutenção urgente também pode não ser uma emergência. No entanto, uma verdadeira manutenção de emergência é uma situação crítica e requer uma resposta imediata. Aqui estão alguns cenários comuns que exigem reparações de emergência em ambientes industriais:

- Uma fuga de gás que represente um risco de explosão.

- Uma falha no sistema de alarme de incêndio.

- Fios vivos expostos ou falhas eléctricas que possam causar eletrocussão.

- Uma avaria do sistema AVAC num hospital ou numa instalação de armazenamento de alimentos, pondo em risco a saúde dos doentes ou a deterioração dos produtos.

- Um cano rebentado que inunda um armazém ou um edifício de escritórios.

- Uma falha no sistema de vigilância numa instalação de alta segurança.

- Falha total dos activos críticos para a produção.

Cada uma destas situações pode ser perigosa para os empregados e resultar em danos graves nos bens, edifícios e inventário. Podem ter consequências graves e devem ser tratadas o mais rapidamente possível.

What Are the 4 Types of Maintenance? Reactive vs Proactive Maintenance Strategies

Existe uma grande diferença entre a manutenção de emergência - que tem de ser resolvida independentemente da hora - e os problemas urgentes que podem esperar até ao horário normal de expediente.

The four basic maintenance strategies are:

- Preventive maintenance (PM): Aims to reduce downtime and prolong asset lifespans through performing regular maintenance at time- or usage-based intervals.

- Predictive maintenance (PdM): Uses real-time monitoring to assess asset health and performance, reducing unnecessary replacement and repair while preventing failure.

- Reliability-centered maintenance (RCM): Analyzes potential failures across all assets to prioritize the best approach for each individual asset.

- Reactive maintenance (RM): Creates and prioritizes work orders only once an asset has failed (also known as run-to-failure). This includes emergency maintenance.

It’s best to use a combination of proactive and reactive maintenance strategies. For example, preventive maintenance may lead to overreplacement — replacing parts that still have a safe, usable lifespan. But reliability-centered maintenance helps assess the useful life of a part or asset, so maintenance teams can make informed decisions about part replacement.

Similarly, relying solely on reactive maintenance may save money on preventive maintenance in the short term, but can lead to higher costs overall. Equipment failures often require replacement parts, instead of repairs. And while this approach has minimal planned downtime compared to more proactive maintenance strategies, you’ll likely see more unplanned downtime and urgent repairs outside of normal business hours.

Both emergency maintenance and corrective maintenance are types of reactive maintenance, which just means that the maintenance is not planned. These types of maintenance activities are a reaction to a situation that has already occurred. That makes them very different from proactive maintenance strategies like preventive and predictive maintenance.

Diferença entre manutenção de emergência e manutenção preventiva

Preventive maintenance is meant to prevent emergencies with strategic planning and scheduling. Preventive maintenance typically involves following a time-based schedule (also known as calendar-based maintenance) or a usage-based schedule (also known as runtime-based maintenance) to keep equipment running smoothly. A computerized maintenance management system (CMMS) helps maintenance teams stay on track with scheduled maintenance and keep detailed maintenance records for all assets.

To learn more, see What Is Preventive Maintenance?

Diferença entre manutenção de emergência e manutenção correctiva

Like emergency maintenance, corrective maintenance, or breakdown maintenance, is a reaction to any sort of equipment failure. Corrective maintenance, however, is used for non-emergency situations. A corrective maintenance strategy is needed for fairly obvious problems that require attention but haven’t escalated to the point of shutting down production or causing a safety issue.

For example, if a component or non-critical asset breaks between scheduled maintenance visits, you would perform corrective maintenance to repair it. The issue was not planned and requires corrective action, making it reactive maintenance — but it’s not an emergency.

A clogged toilet may be a non-emergency maintenance concern if it simply puts the toilet out of commission. However, it may be an emergency maintenance situation if a sewage backup or burst pipe floods the entire building and compromises the building’s assets.

Both corrective and emergency maintenance plans should be prepared so that your team can respond appropriately to both emergency and non-emergency maintenance issues .

Como responder a um pedido de emergência de manutenção

Os pedidos de manutenção de emergência são graves e é crucial tratá-los adequadamente para evitar atrasos nas reparações e garantir uma comunicação clara entre os membros da equipa. Eis as melhores práticas que as equipas devem seguir quando respondem a pedidos de manutenção de emergência:

- Acknowledge Receipt of the Request Immediately: Confirm the receipt of the work order by notifying the requestor as soon as possible. If you’re using a paper work order system, you may need to make a phone call. If using a CMMS, this happens automatically.

- Assess the Severity: Determine if the problem meets emergency maintenance criteria by using the checklist above. If the situation is unclear, send a technician to perform an on-site assessment.

- Ensure Safety: If there is a safety risk (electrical hazard, gas leak, structural damage, etc.), secure the area and notify the necessary personnel. Shut down affected equipment if running it could cause further damage. Follow lockout/tagout (LOTO) procedures if applicable.

- Assign Technician(s): Dispatch the appropriate technicians based on the type of issue (electrical; mechanical; heating, ventilation, and air conditioning [HVAC]; plumbing; etc.). Ensure they have the necessary tools and parts. Communicate expected arrival time to the requester or operations team.

- Executar reparações: Os técnicos devem efetuar o diagnóstico necessário e efetuar as reparações ou, se não for possível, estabilizar a situação até que as reparações possam ser efectuadas. Manter o resto da equipa informada do progresso.

- Restabelecer as operações: Testar o equipamento envolvido nas reparações para garantir que as reparações foram concluídas e que todo o equipamento está a funcionar corretamente. Actualize o seu registo de ordens de trabalho ou CMMS para anotar quais as reparações que foram concluídas.

- Efetuar uma revisão pós-manutenção: Se possível, identificar a causa principal da falha que levou à emergência. Atualizar os planos de manutenção preventiva para ajudar a evitar este tipo de falhas no futuro.

Emergency Maintenance Situations: Industry Use Cases

How do emergency maintenance issues show up in specific industries?

Fabricação

Essential manufacturing equipment fails, causing production delays and putting worker safety at risk. With the right condition-based maintenance tools and systems in place, the equipment automatically shuts down and triggers an emergency maintenance work order for immediate repair. Teams restore the equipment safely and efficiently.

Energy, Natural Gas, and Other Utilities

A malfunctioning solar panel creates an arc flash during otherwise normal operations. The built-in safety system activates automatically. However, the panel needs immediate inspection and repair to diagnose the issue, ensure the rest of the power station is safe, and resume normal operations. With advanced maintenance management software, teams receive instant alerts and automated work orders to carry out efficient inspection and repair.

Manutenção da Frota

A truck breaks down during service, delaying a series of critical and time-sensitive deliveries. The team receives initial data, driver notes, and location information to determine whether to repair the truck onsite or send a replacement. This automated process reduces downtime, allowing efficient recovery to resume essential deliveries.

Property Management and Hospitality

A power outage impacts your entire building, leaving residents trapped inside an elevator without air conditioning during an extreme heat event. Your generator powers on, but the circuit breaker, elevator, and HVAC systems require manual repair.

Automated alerts notify your maintenance team before the callbox does, dispatching the nearest technician for diagnostics and repair while the property manager or other representative speaks with the residents. Real-time data and faster response times can improve diagnosis and speed up repairs in your apartment buildings — especially valuable for medical emergencies.

Saúde

An essential piece of lab equipment fails, delaying crucial testing for emergency room patients. Real-time reporting enables techs to diagnose the issue remotely, before arriving on site. This allows them to bring the right tools and replacement parts, meaning the issue is resolved quickly — potentially saving lives.

How To Minimize or Avoid Emergency Maintenance Issues

While preventive maintenance as a part of a Maintenance, Repair, and Operations (MRO) plan can prevent many unexpected failures, some failures simply can’t be predicted. Minimizing emergency maintenance starts with having a strong MRO strategy.

Preventive maintenance includes performing regular inspections of equipment and components, as well as performing tasks like lubrication, oil changes, filter changes, and other needed maintenance. Staying on top of this type of maintenance keeps assets running smoothly and can help avoid emergency repairs.

Predictive maintenance involves using sensors that track asset temperature or vibration. Warmer-than-usual temperatures or higher-than-usual vibration readings can indicate a developing problem. When the sensors note these changes, a CMMS can send an alert to technicians. Then, the technicians can inspect the asset and perform any needed repairs before a major failure occurs.

Sometimes, needed maintenance is put off to a later date due to budget constraints or other problems. Carefully selecting which maintenance tasks qualify for deferred maintenance and which tasks should be prioritized can also help minimize reactive maintenance and emergency maintenance.

Esteja preparado para qualquer desafio de manutenção

Emergency maintenance is a critical aspect of any organization’s operational preparedness, ensuring maintenance teams are prepared to take action quickly to prevent risks to health, safety, and production. To effectively manage emergencies and streamline your maintenance processes, consider leveraging a comprehensive CMMS like eMaint to take control of your maintenance management.