Tempo aproximado de leitura: 5 minutos

O que é a Manutenção Preditiva?

A manutenção preditiva (PdM) é uma estratégia de manutenção que utiliza tecnologias como sensores para monitorizar o desempenho e o estado do equipamento durante o funcionamento normal. Esta informação dá às equipas de manutenção indicações antecipadas de que o ativo está a ter um problema, antes de ocorrer uma avaria. Quando uma equipa de manutenção conhece o estado de cada ativo em tempo real, pode tomar medidas de manutenção proactivas para reduzir as probabilidades de falhas inesperadas e de períodos de inatividade não planeados.

Tradicionalmente, a maioria das equipas de manutenção tem utilizado estratégias de manutenção reactiva ou preventiva (PM), em que as reparações são efectuadas após a avaria das máquinas ou a manutenção é realizada regularmente com base nas orientações do fabricante. Atualmente, muitas organizações estão a utilizar novos softwares e tecnologias para ultrapassar estes métodos e adotar uma abordagem de manutenção preditiva.

As organizações que utilizam software e ferramentas de manutenção preditiva monitorizam e testam características específicas para identificar alterações condicionais à medida que estas ocorrem. Há numerosos métodos de teste que podem ser utilizados, incluindo testes por infravermelhos, análise de vibração, análise de óleo, e muito mais.

Não existe um único método de manutenção ideal e os activos de uma mesma instalação podem beneficiar de diferentes estratégias de manutenção. Mas para os activos que são críticos para a organização, a manutenção preditiva é frequentemente a melhor abordagem.

Passos para a implementação da Manutenção Preditiva

Quais são os benefícios da manutenção preditiva?

Os benefícios da manutenção preditiva vão para além da área de produção. A implementação da manutenção preditiva não só torna o local de trabalho mais seguro e a produção mais eficiente, como também beneficia os utilizadores finais do produto e os resultados da sua organização.

Eis as principais vantagens da manutenção preditiva:

- Reduz o tempo de inatividade não planeado: Quando o software de manutenção preditiva identifica um problema potencial, as equipas podem programar a manutenção durante o tempo de inatividade planeado. Desta forma, o ativo pode continuar a funcionar como previsto durante as horas normais.

- Ambiente de trabalho mais seguro: Uma vez que a manutenção planeada é inerentemente menos arriscada do que a manutenção reactiva, a manutenção preditiva cria um ambiente de trabalho mais seguro. A deteção precoce de falhas reduz a probabilidade de lesões causadas por avarias inesperadas das máquinas.

- Reduz a frequência das tarefas de manutenção: Embora a manutenção preventiva seja uma estratégia preferida por muitas organizações, em alguns casos, pode levar a um excesso de manutenção, uma vez que as equipas realizam manutenção desnecessária com base nas instruções do fabricante. Com a manutenção preditiva, os activos só recebem manutenção quando precisam dela, reduzindo os custos e poupando tempo aos técnicos.

- Prolonga a vida útil dos activos: As organizações investem substancialmente nos seus activos. Assim, aumentar a disponibilidade e a vida útil desses activos através da manutenção preditiva pode impulsionar os KPIs de manutenção e proporcionar às organizações o melhor retorno do seu investimento.

- Reduz os custos de manutenção: É mais fácil corrigir pequenos problemas do que corrigir grandes falhas. A manutenção preditiva ajuda a detetar problemas em desenvolvimento antes que estes provoquem uma paragem total ou danifiquem outras partes do equipamento.

- Melhora a qualidade da produção: Quando as máquinas não estão a funcionar da melhor forma, é menos provável que os produtos acabados cumpram os padrões de qualidade. Detetar e resolver problemas atempadamente pode reduzir o desperdício de materiais, energia e tempo.

- Suporta decisões de manutenção baseadas em dados: Se os dados recolhidos pelos sensores forem armazenados num sistema de gestão de manutenção informatizado (CMMS) baseado na nuvem, as equipas podem trabalhar em conjunto a partir de qualquer lugar, consultar especialistas e tomar decisões de manutenção baseadas em dados.

- Ambiente de trabalho melhorado: Com a manutenção preditiva, os técnicos podem planear o seu tempo de trabalho para tirar o melhor partido das suas horas. Em vez de se apressarem a reparar os activos após uma avaria, podem planear a manutenção conforme necessário, reduzindo os níveis de stress e minimizando o tempo de inatividade não planeado.

A gestão eficaz de activos é crucial para as organizações no ambiente competitivo atual, e a manutenção preditiva dá às organizações as ferramentas para o fazerem com sucesso. A maior vantagem da manutenção preditiva é o facto de fazer a melhor utilização possível dos recursos de manutenção.

Qual é a diferença entre manutenção preditiva versus manutenção preventiva?

A manutenção preventiva e a manutenção preditiva são ambas estratégias de manutenção eficazes, mas existem diferenças fundamentais entre as duas. Compreender as diferenças entre a manutenção preventiva e a manutenção preditiva pode ajudar a sua equipa a selecionar o melhor tipo de manutenção para a sua organização. Muitos dos melhores programas de manutenção utilizam uma combinação de ambas as estratégias.

A manutenção preventiva utiliza o ciclo de vida esperado de um ativo para determinar quando realizar as tarefas de manutenção. Um exemplo comum de manutenção preventiva é a mudança de óleo de um automóvel de três em três meses ou de 3.000 em 3.000 quilómetros.

Um calendário de manutenção preventiva é simples e suficiente para alguns activos. A manutenção preventiva dos activos pode ser efectuada com base no calendário, num determinado número de horas de utilização ou noutra métrica baseada na utilização. Pode incluir tarefas como mudar filtros, efetuar lubrificação ou substituir peças gastas.

Quando o calendário dita as acções de manutenção, alguns componentes são substituídos antes de serem necessários. Há também algum risco incorrido sempre que uma máquina é trabalhada. A manutenção preventiva pode ser mais simples de planear, mas consome mais tempo, dinheiro e peças.

A manutenção preditiva utiliza o estado de funcionamento real de um ativo para determinar as medidas a tomar e quando as tomar. Em vez de basear a manutenção num calendário, a manutenção ocorre quando a análise identifica uma irregularidade no desempenho do ativo. Embora possam ser tomadas medidas semelhantes, como a lubrificação ou a substituição de peças, a diferença é que as acções de manutenção preditiva ocorrem exatamente no momento em que são necessárias.

Uma estratégia de manutenção preditiva pode poupar tempo e dinheiro, mas a sua implementação é mais complexa. Enquanto o equipamento está a funcionar normalmente, pode ser monitorizado por dispositivosmonitoramento de condição , como sensores remotos. Estes podem efetuar medições a intervalos regulares ou de forma contínua.

Quando associados a um software de manutenção preditiva, estes sensores podem alertar as equipas de manutenção quando o estado de qualquer ativo se altera. As ordens de trabalho geradas automaticamente através de um CMMS permitem que as equipas actuem rapidamente, evitando falhas no equipamento.

Os dados sobre o estado dos activos podem ser acompanhados e analisados para ajudar as equipas de manutenção a detetar padrões e a tomar decisões mais informadas para a manutenção futura. Em última análise, o objetivo da manutenção preditiva é maximizar a disponibilidade dos activos e minimizar o tempo e o custo gasto na reparação de cada ativo.

Técnicas de manutenção preditiva

Existem muitas formas de implementar uma estratégia de manutenção preditiva. Estas técnicas dão a cada organização o poder de recolher tanta ou tão pouca informação quanto a necessária para implementar e manter o seu programa de manutenção preditiva.

- Monitorização de vibrações: Os sensores instalados no equipamento podem monitorizar as leituras de vibração em profundidade. Uma vez estabelecida a linha de base para o ativo, estes sensores podem ser continuamente monitorizados para detetar desvios que possam indicar falhas como desequilíbrios, desalinhamentos ou falhas nos rolamentos.

- Monitorização da temperatura: À semelhança da monitorização de vibrações, os sensores podem detetar quando as temperaturas sobem acima das temperaturas normais do ativo. Quando é detectado um aumento de temperatura, os técnicos podem encontrar e tratar a causa principal antes de ocorrer uma avaria.

- monitoramento de condição: A utilização de um CMMS baseado na nuvem armazena os dados dos sensores na nuvem, onde podem ser monitorizados e analisados a partir de qualquer lugar. Mesmo que o equipamento esteja numa localização remota ou a monitorização tenha de ocorrer fora do local, os utilizadores podem aceder a dados actuais ou históricos e utilizá-los para tomar decisões sobre manutenção e substituição.

- Análise e recomendações de inteligência artificial (IA): Aprender a ler as assinaturas fornecidas pelos sensores de vibração requer anos de formação e experiência. Agora, mesmo que a sua organização não tenha um especialista no local, a análise avançada com tecnologia de IA pode avaliar os padrões de vibração da máquina e identificar alterações. Pode até reconhecer diferentes padrões de problemas comuns, dando à sua equipa a visão para encontrar e resolver o problema ainda mais rapidamente.

- Alarmes: Quando os níveis de vibração indicam falhas, o software de manutenção preditiva pode enviar alertas ao pessoal adequado para que este possa tomar medidas imediatas.

- Ordens de trabalho automatizadas: Se o software de monitorização de vibrações estiver integrado num sistema informatizado de gestão da manutenção, o CMMS pode acionar automaticamente uma ordem de trabalho quando é detectada uma falha, poupando tempo e reduzindo a quantidade de intervenção humana necessária para resolver o problema.

Exemplos de manutenção preditiva

A manutenção preditiva pode beneficiar os activos em quase todas as indústrias. Eis apenas alguns exemplos de manutenção preditiva em diferentes sectores.

Manutenção preditiva no sector automóvel

As ferramentas de manutenção preditiva podem identificar falhas iminentes, como o abrandamento de uma correia transportadora ou anomalias nas vibrações das máquinas de estampagem ou de prensagem. Também podem ser utilizadas noutros activos, como empilhadores e equipamento de pintura.

Manutenção Preditiva em Alimentos e Bebidas

Na indústria alimentar e de bebidas, a manutenção preditiva pode desempenhar um papel não só na garantia de um tempo de atividade máximo, mas também na garantia de que todos os produtos são criados em conformidade com regulamentos alimentares rigorosos. A manutenção preditiva pode ser utilizada em equipamento como misturadores e batedeiras, sistemas de recolha de poeiras, equipamento de extrusão e bombas e correias transportadoras.

Manutenção preditiva na indústria transformadora

Os fabricantes de todos os tipos podem utilizar a tecnologia de manutenção preditiva para melhorar a consistência e a qualidade da produção dos seus produtos, reduzir os custos de mão de obra e prolongar a vida útil dos activos. A manutenção preditiva na indústria transformadora pode ajudar a prever e reduzir as avarias de activos como ventiladores, bombas e motores.

Manutenção preditiva nas ciências da vida

Muitos fabricantes da indústria das ciências da vida estão sujeitos a auditorias das autoridades locais, estatais e federais. A manutenção preditiva pode garantir que o equipamento continua a funcionar dentro dos parâmetros exigidos e pode fornecer às organizações registos do histórico de activos à prova de auditoria. E nos casos em que os produtos têm de ser refrigerados ou congelados, os sensores ajudam a garantir que o equipamento utilizado para os manter à temperatura adequada está sempre a funcionar como pretendido.

Manutenção Preditiva em Petróleo e Gás

A fiabilidade é extremamente importante na indústria do petróleo e do gás, onde as falhas do equipamento podem ter consequências ambientais e representar ameaças à segurança dos trabalhadores. A manutenção preditiva em activos como bombas, caldeiras e compressores pode ajudar a reduzir os riscos de falhas não planeadas e as suas consequências.

Como criar um programa de manutenção preditiva

A mudança da manutenção reactiva para a manutenção preditiva não acontece de um dia para o outro. Mas os avanços na tecnologia de manutenção preditiva, tais como o software CMMS e os sensores de vibração sem fios, tornaram a manutenção preditiva uma estratégia mais exequível do que nunca. Existem algumas questões a ter em conta para cada ativo quando se considera a criação de um plano de manutenção preditiva:

- Se este activo falhar, como é que a produção é afectada?

- Quanto é que custa reparar este bem?

- Quanto custa a substituição deste bem?

Responder a estas perguntas para cada peça de equipamento pode ajudar as equipas a definir quais os activos a manter numa base preditiva.

A manutenção preditiva não é necessariamente a estratégia mais eficaz para cada activo. Alguns bens podem ser geridos até ao fracasso com pouco ou nenhum impacto na produção ou no resultado final. Outros beneficiam de uma manutenção preventiva simples e directa. Mas para alguns activos, a manutenção preditiva é a melhor estratégia.

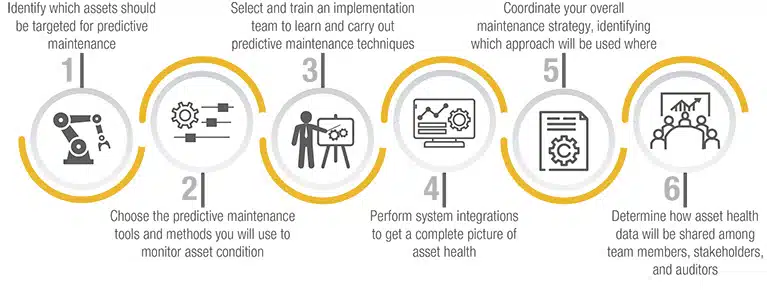

Mesmo que planeie efetuar a manutenção preditiva em apenas alguns activos, é útil planear com antecedência e criar um programa que a sua equipa de manutenção possa cumprir. Seguem-se seis passos fundamentais para a criação do seu programa de manutenção preditiva:

- Identificar quais os bens que devem ser visados para a manutenção preditiva

- Escolha as ferramentas e métodos de manutenção preditiva que irá utilizar para monitorizar o estado dos activos (tais como sensores e um CMMS)

- Seleccionar e formar uma equipa de implementação para aprender e realizar técnicas de manutenção preditiva

- Realizar integrações de sistemas para obter uma imagem completa da saúde dos bens

- Coordene a sua estratégia global de manutenção, identificando que abordagem será utilizada onde

- Determinar como os dados de saúde patrimonial serão partilhados entre os membros da equipa, partes interessadas e auditores

Em última análise, a implementação de um programa de manutenção preditiva bem sucedido requer uma visão a longo prazo dos objectivos e necessidades da sua organização. Não existem dois planos de manutenção preditiva iguais.

Como se pode controlar a manutenção preditiva?

A melhor forma de controlar a manutenção preditiva é utilizar um sistema informatizado de gestão da manutenção (CMMS) para ligar e gerir os dados provenientes das ordens de trabalho, da análise em tempo real e do histórico de manutenção, tornando-os acessíveis ao pessoal adequado, independentemente do local ou do momento em que estejam a trabalhar.

Sem um CMMS, as equipas de manutenção ficam muitas vezes na dúvida sobre o histórico de manutenção de um ativo. As ordens de trabalho são muitas vezes em papel, e as ordens de trabalho em papel levam tempo a encontrar, preencher e arquivar. As ordens de trabalho em papel também dificultam o controlo do que está concluído ou ainda pendente. É quase impossível comparar toda a gama de pedidos, tarefas em curso e trabalhos prioritários quando estão todos em folhas de papel separadas.

Um CMMS torna as ordens de trabalho muito mais fáceis de programar, atribuir e concluir. As ordens de trabalho também podem ser priorizadas com base na criticidade do ativo, garantindo que as tarefas mais importantes são atribuídas aos técnicos certos. Os gestores podem ver quais as tarefas pendentes e atribuir trabalhos ao pessoal que já está a trabalhar num ativo específico ou ao pessoal com as competências necessárias para a tarefa.

Os técnicos e os decisores também terão acesso aos registos históricos de manutenção. Quando um ativo tem um historial de várias avarias num curto espaço de tempo, os especialistas podem utilizar os dados para chegar à causa principal do problema ou decidir se é altura de substituir o ativo.

Principais características do Software de Manutenção Preditiva do eMaint

O eMaint CMMS oferece às organizações um conjunto completo de ferramentas de manutenção preditiva. Com ele, as organizações podem:

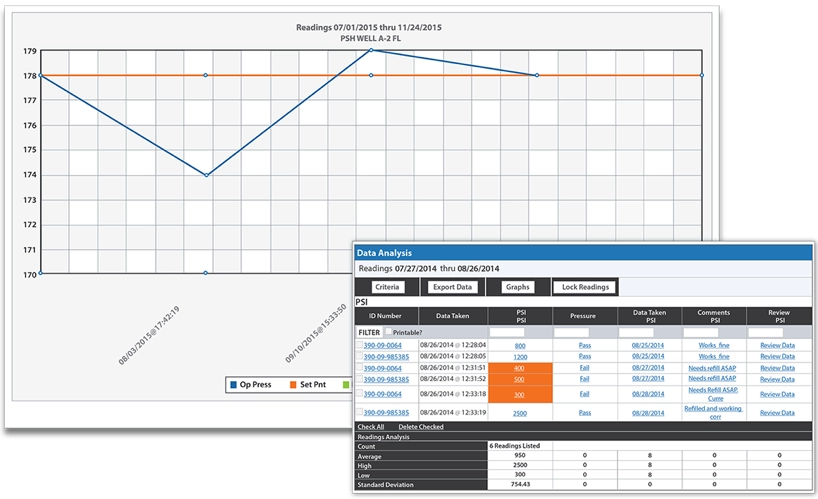

- Definir classes de monitorização para cada ativo

- Monitorizar ruído, vibração, temperatura, lubrificantes, desgaste, corrosão, pressão e fluxo independentemente

- Entrar manualmente ou importar leituras do medidor

- Definir limites superiores e inferiores de operação aceitável para cada ativo

- Mostrar leituras como um relatório com excepções codificadas por cores

- Correio electrónico de disparo automático quando um limite é ultrapassado

- Geração automática de ordens de trabalho quando uma leitura está fora dos limites pré-definidos

- Efetuar análises de dados para identificar precocemente as falhas, evitar avarias e otimizar os recursos de manutenção

- Ver monitoramento de condição diagrama

Estudo de caso: Utilização do eMaint CMMS monitoramento de condição para Manutenção Preditiva

Cleveland Cleveland Tubing, Inc. é um fabricante de tubos flexíveis e desmontáveis, incluindo FLEX-Drain e PumpFlex. A empresa criou o eMaint para que as leituras dos indicadores chave (temperatura, pressão, níveis de fluido, sucção) sejam importadas e utilizadas para desencadear ordens de trabalho prioritárias quando é necessário trabalho ou inspecção com base em gamas predefinidas.

Gary Payne, director de manutenção da Cleveland Tubing, observou que o eMaint se tornou o seu sistema de apoio à decisão de manutenção, informando-os das tarefas que precisam de ser realizadas todos os dias, com base no tempo decorrido, utilização do equipamento e indicadores baseados em condições. Eles também tiveram experiência:

- Relatórios automatizados para reposição de estoque em peças estocadas e não estocadas

- Rastreamento simplificado do tempo de trabalho para o departamento de cinco funcionários de manutenção

- Melhores cálculos de ROI com melhor alocação de custos de mão-de-obra e materiais aos ativos

- A capacidade de evoluir da manutenção reactiva para a manutenção planeada para a manutenção preditiva através monitoramento de condição e alertas automáticos de potenciais problemas em equipamentos críticos

- Medir e rastrear facilmente os KPIs em relação aos padrões de classe mundial (90% de manutenção planejada)

FAQs de Manutenção Preditiva

-

Como funciona a Manutenção Preditiva?

monitoramento de condição Os sensores são instalados directamente nos activos e capturam dados de desempenho. Vários factores podem ser medidos, tais como vibração ou temperatura, dependendo do bem. Os sensores podem detectar problemas tais como fugas de pressão, anomalias de vibração, ou tensão invulgar.

A tecnologia das nuvens permite que monitoramento de condição sensores partilhem os dados que recolhem. Juntamente com o software de manutenção preditiva correcto, os alarmes e ordens de trabalho podem ser accionados quando as condições dos activos ultrapassam os limiares definidos.

A modelagem de dados, baseada no comportamento conhecido da máquina e modos de falha, é utilizada para detectar problemas antes que estes se agravem até ao fracasso.

-

Que indústrias utilizam a Manutenção Preditiva?

A manutenção preditiva é uma estratégia útil para uma vasta gama de indústrias. Alavanca tecnologias e ferramentas - desde sensores a software CMMS e análise estatística - para reduzir o tempo de paragem não planeado e o desperdício de recursos.

Qualquer organização que procure prolongar a vida útil dos seus bens e optimizar as suas despesas de manutenção pode utilizar a manutenção preditiva.

O software de manutenção preditiva eMaint serve clientes em indústrias tais como:

- Fabricação

- Alimentos e bebidas

- Governo

- Cuidados de saúde (incluindo produtos farmacêuticos, dispositivos médicos, e mais)

- Energia (incluindo petróleo e gás, vento, e muito mais)

- Educação

- Armazenagem e distribuição

- Transporte e frota

- Facilities

-

Quais são os benefícios da manutenção preditiva?

A manutenção preditiva é uma estratégia de manutenção rentável com inúmeros benefícios. Entre elas:

- Evitar tempos de paragem não planeados

- Melhorar a produtividade

- Prolongamento da vida útil dos bens e maximização do tempo entre compras

- Reduzir a quantidade de materiais e peças sobressalentes necessárias

- Criação de um ambiente de trabalho mais seguro

- Beneficiar o resultado final