By Michael Mills, Technical Solution Manager at Fluke Reliability

Updated: January 2, 2026 • Originally Posted: 2021 • 10 min read

Resumo rápido: O que é a manutenção preventiva?

- A manutenção preventiva, por vezes designada por manutenção preventiva ou MP, é a prática de efetuar uma manutenção regularmente programada dos bens para reduzir a probabilidade de falha.

- Em vez de esperar que o equipamento avarie, as equipas utilizam tarefas de manutenção planeadas - como inspecções, limpezas e substituições de peças - para detetar problemas atempadamente, evitar tempos de inatividade dispendiosos e prolongar a vida útil dos activos.

- As tarefas típicas de PM incluem inspecções, lubrificação, calibração e substituição de peças com base no tempo, utilização ou estado.

- Existem quatro tipos comuns: manutenção baseada no tempo, na utilização, na condição e preditiva.

- Um CMMS como o eMaint ajuda a programar, acompanhar e documentar as tarefas de PM - transformando a manutenção de reactiva em proactiva.

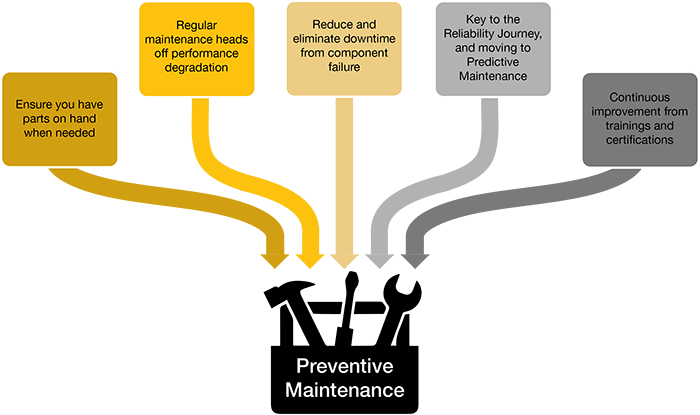

Porque é que a manutenção preventiva é importante

A manutenção preventiva (ou manutenção preventiva) não se trata apenas de reduzir o tempo de inatividade - trata-se de proteger o seu pessoal, a sua produção e o desempenho operacional em toda uma instalação.

Ao efetuar a manutenção de rotina antes de ocorrer uma falha, as equipas de manutenção podem evitar interrupções, prolongar a vida útil dos activos e reduzir os custos a longo prazo. Quer se trate de uma simples mudança de óleo ou de uma calibração programada, a PM muda o foco da substituição de "reparar quando falha" para "reparar antes que falhe". O resultado são operações mais seguras, um melhor desempenho e instalações mais resistentes.

Neste guia, abordaremos:

- Manutenção preventiva vs. manutenção reactiva

- Manutenção Preventiva vs. Manutenção Preditiva

- Os 5 tipos de manutenção preventiva

- Quando e como utilizar a manutenção preventiva

- Exemplos de manutenção preventiva por sector

- Vantagens e desvantagens da manutenção preventiva

- Como criar um programa de manutenção preventiva

- Tarefas comuns de manutenção preventiva

- Horários PM: Fixo vs. Flutuante

- What Is a Preventive Maintenance System?

- Software e sistemas de manutenção preventiva

- FAQs sobre manutenção preventiva

Quer esteja a criar o seu primeiro programa de PM ou a aperfeiçoar um já existente, este guia dar-lhe-á as bases para construir um programa que suporte a fiabilidade a longo prazo.

Manutenção preventiva vs. manutenção reactiva

Uma das formas mais fáceis de compreender a manutenção preventiva é compará-la com a alternativa: a manutenção reactiva. Enquanto a manutenção reactiva - também conhecida como manutenção corretiva - espera que o equipamento avarie para tomar medidas, a manutenção preventiva consiste em antecipar o problema.

Em vez de lidar com paragens não planeadas, reparações de emergência e riscos de segurança, a manutenção preventiva baseia-se em tarefas programadas com base no tempo, na utilização ou nas condições para evitar falhas antes que estas aconteçam.

O objetivo da manutenção preventiva é reduzir as avarias, melhorar a fiabilidade dos activos e libertar a sua equipa para se concentrar no trabalho planeado.

Embora a manutenção reactiva possa parecer mais barata ou mais simples à partida, resulta frequentemente em custos mais elevados e em mais tempo de inatividade a longo prazo. Os programas de manutenção preventiva permitem às equipas planear com antecedência, reduzir o combate a incêndios e criar uma operação de manutenção mais fiável e eficiente.

Manutenção Preventiva vs. Manutenção Preditiva

Enquanto a manutenção preventiva (PM) se baseia em calendários fixos ou em factores de utilização, a manutenção preditiva (PdM) vai mais longe. Em vez de efetuar a manutenção dos activos em intervalos regulares, a manutenção preditiva baseia-se em dados em tempo real para determinar exatamente quando deve ser efectuada a manutenção.

A principal diferença? A manutenção preventiva (ou manutenção preventiva) segue um calendário. A manutenção preditiva ocorre quando os dados indicam que deve ser efectuada.

Ferramentas de monitorização da condição, como sensores de vibração ou imagens térmicas, ajudam a identificar sinais precoces de desgaste, tornando a PdM uma estratégia inteligente para activos críticos.

Muitos programas modernos utilizam ambas as estratégias - manutenção preventiva para cobrir o básico e ferramentas preditivas para otimizar o tempo e reduzir o excesso de manutenção.

5 tipos de manutenção preventiva (com exemplos)

- Manutenção baseada no tempo (TBM): As tarefas ocorrem num calendário fixo, independentemente da utilização do equipamento.

Exemplo: Inspecionar os filtros HVAC de 3 em 3 meses para evitar problemas de fluxo de ar antes da época alta. - Manutenção baseada na utilização (UBM): As tarefas são acionadas pela utilização real do equipamento - como horas de funcionamento, ciclos concluídos ou quilómetros percorridos.

Exemplo: Fazer a manutenção de uma empilhadora de 200 em 200 horas para manter um funcionamento seguro e eficiente. - Manutenção baseada na condição (CBM): A manutenção é efectuada apenas quando os sensores ou as inspecções detectam sinais precoces de desgaste ou avaria.

Exemplo: Substituir um rolamento quando os níveis de vibração aumentam, evitando períodos de inatividade não planeados. - Manutenção Preditiva (PdM): As ferramentas avançadas utilizam dados em tempo real e análise de tendências para prever falhas com antecedência.

Exemplo: Utilizar imagens térmicas para detetar componentes em sobreaquecimento antes de causarem danos. - Manutenção prescritiva: A IA não só prevê o que é suscetível de falhar, como também recomenda a melhor ação a tomar.

Exemplo: Ajustar a velocidade do transportador e substituir um vedante para evitar uma avaria iminente.

Então, como transformar estas estratégias em acções reais? Vamos analisar os cinco principais tipos de manutenção preventiva.

Quando e como utilizar a manutenção preventiva

A manutenção preventiva é a melhor opção para equipamentos que:

- Tem um padrão de desgaste conhecido (como correias, filtros, vedantes)

- Desempenha um papel fundamental na produção, nas operações ou na segurança

- A probabilidade de avaria aumenta com o tempo de funcionamento

- Pode ser mantido de forma rentável e de acordo com um calendário

Não é ideal para equipamentos com modos de falha puramente aleatórios (como placas de circuito) ou itens de baixo custo que podem ser substituídos rapidamente. É por isso que nem todos os activos necessitam de uma abordagem preventiva - ou do mesmo tipo de calendário. Então, quando é que a manutenção preventiva faz mais sentido?

Antes de começar: Perguntas-chave a fazer

Antes de começar a atribuir tarefas ou a elaborar calendários de manutenção preventiva, dê um passo atrás e pergunte:

- Que activos são mais críticos para as operações ou para a segurança?

- Que tarefas de manutenção são necessárias para os manter a funcionar corretamente?

- Quem será responsável por cada tarefa - e com que frequência?

- Que ferramentas ou sistemas (como um CMMS) ajudarão a automatizar e gerir o trabalho?

Ter respostas a estas perguntas logo à partida poupará tempo, reduzirá as conjecturas e lançará as bases para um programa de PM de manutenção mais forte e estratégico.

Exemplos de manutenção preventiva por sector

Veja como a PM é aplicada em diferentes sectores nestes exemplos reais de manutenção preventiva:

Fabrico

A lubrificação e calibração regulares das linhas de produção, transportadores e máquinas de prensagem evitam paragens dispendiosas e apoiam o controlo de qualidade.

Automóvel

As tarefas de manutenção da frota, como mudanças de óleo, inspecções aos travões e substituições de peças com base na quilometragem, ajudam a evitar tempos de paragem inesperados do veículo.

Cuidados de saúde

Os ensaios e a calibração programados de dispositivos médicos (como máquinas de ressonância magnética ou desfibrilhadores) garantem a exatidão, a conformidade e a segurança dos doentes.

TI e centros de dados

As verificações do fluxo de ar, o teste da bateria da UPS e as actualizações programadas do firmware ajudam a evitar a perda de energia e o sobreaquecimento em sistemas de missão crítica.

Construção

As inspecções de rotina de equipamento pesado, como gruas e escavadoras, bem como a manutenção baseada na utilização, reduzem o risco em estaleiros de obras movimentados.

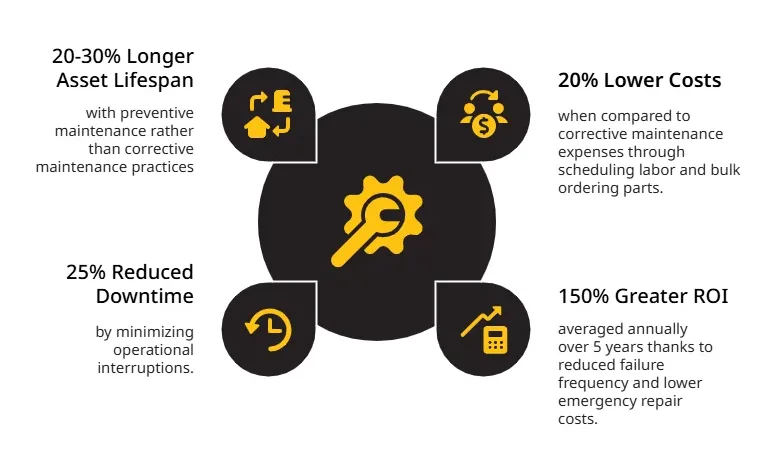

Benefícios da manutenção preventiva

A manutenção preventiva proporciona um valor tangível e a longo prazo às equipas de todas as indústrias. Eis o que um programa de manutenção preventiva bem gerido pode desbloquear:

- Aumenta a vida útil dos activos

Ao tratar do desgaste antes que este conduza a uma falha, a manutenção preventiva mantém o equipamento a funcionar durante mais tempo e de forma mais fiável. - Reduz o tempo de inatividade do equipamento

As tarefas de PM programadas ajudam a evitar avarias inesperadas e permitem às equipas planear em função das janelas de produção. - Impacto no mundo real

A Hoyt Archery utilizou o eMaint CMMS para aumentar a conformidade com a manutenção preventiva em 77% e reduzir o tempo de inatividade do equipamento em 40% - tudo istoao mesmo tempo que simplificava o inventário de peças e a encomenda automática.

Leia o estudo de caso - Reduz os custos de manutenção

Embora haja um custo inicial para o planeamento e programação, a PM reduz a necessidade de reparações de emergência, horas extraordinárias e encomendas de peças urgentes. - Melhora a segurança no local de trabalho

As inspecções e manutenções regulares reduzem riscos como fugas, incêndios ou falhas mecânicas que podem prejudicar o pessoal ou danificar bens."Desde que implementámos o eMaint, atingimos 97% de PM pontuais em toda a nossa fábrica. Deu-nos mais controlo sobre as falhas e menos surpresas no chão de fábrica."

- Asahi Kasei Plastics América do Norte

👉 Veja como eles fizeram isso - Simplifica o planeamento de recursos

Saber quando a manutenção está a chegar ajuda as equipas a atribuir os técnicos certos, a encomendar as peças certas e a evitar confusões de última hora. - Aumenta o OEE e a conformidade

A PM melhora o tempo de atividade, a qualidade e o desempenho - todos componentes críticos da eficácia global do equipamento. - De reativo a fiável

A L3Harris Ocean Systems melhorou a conclusão do PM de manutenção a tempo em 46%, simplificou as ordens de trabalho dos empreiteiros e eliminou a preparação manual de auditorias - tudo isto ao mudar para um CMMS digital.

Explorar o estudo de caso

Desafios da manutenção preventiva

- Risco de manutenção excessiva

- Custo inicial

- Requisitos de mão de obra

- Requer a adesão de todas as equipas

- O tempo de inatividade programado ainda pode afetar as operações

A manutenção preventiva (ou manutenção preventiva) não é apenas uma prática recomendada - é fundamental para a manutenção eficaz dos activos. De acordo com a Society for Maintenance & Reliability Professionals (SMRP), a manutenção preventiva desempenha um papel fundamental no pilar "Fiabilidade do equipamento" do seu Conjunto de Conhecimentos padrão da indústria. Para as organizações que pretendem alcançar uma manutenção de classe mundial, a PM é uma das ferramentas mais essenciais do seu conjunto de ferramentas.

- Criar um inventário de equipamento

Documente todos os activos das suas instalações, incluindo marca, modelo, localização, idade e dados de utilização. Isto dá-lhe uma imagem completa do que precisa de ser mantido. - Dê prioridade aos activos críticos utilizando a análise da criticalidade dos activos

Concentre os seus esforços onde uma falha seria mais prejudicial - em equipamento ligado à produção, segurança, conformidade ou custo. Classifique os activos de acordo com o seu risco e importância. - Consultar as diretrizes do OEM

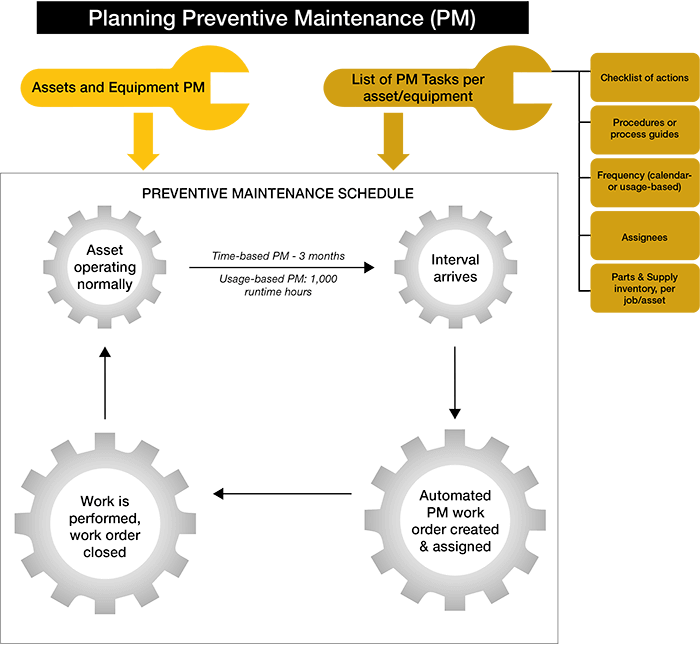

Utilize as recomendações do fabricante para definir intervalos de manutenção de base e tarefas de assistência. Estes são um bom ponto de partida antes de se adaptar ao seu ambiente. - Escolher accionadores de manutenção

Decida como vai programar a manutenção com base no tempo (por exemplo, a cada 90 dias), na utilização (por exemplo, 500 horas de funcionamento) ou na condição (por exemplo, limiares de vibração). - Criar um calendário de PM

Estabeleça planos de manutenção diários, semanais, mensais e anuais. Atribua responsabilidades, peças e ferramentas para que nada seja esquecido. - Utilize um CMMS para gerir os horários e acompanhar a conclusão

Um CMMS simplifica o agendamento, acompanha o histórico de trabalho, gera ordens de trabalho automaticamente e ajuda as equipas a manterem-se organizadas - especialmente à medida que aumenta a escala.

Quando o seu processo principal de manutenção preventiva estiver a funcionar, é altura de afinar a sua abordagem com opções de programação avançadas - e garantir que a sua estratégia global suporta o tempo de atividade e a eficiência a longo prazo.

Tarefas comuns de manutenção preventiva

À medida que o seu programa amadurece, certas tarefas de rotina aparecerão repetidamente - independentemente do sector. Estas acções de PM recorrentes formam a espinha dorsal de qualquer estratégia de manutenção sólida e são frequentemente agrupadas em listas de verificação reutilizáveis ou ordens de trabalho digitais.

Exemplos típicos incluem:

- Substituição de correias ou rolamentos desgastados

- Limpeza de filtros, condutas e aberturas de ventilação

- Lubrificação das partes móveis

- Inspeção e aperto de fixadores ou ligações eléctricas

- Teste dos sistemas de emergência (por exemplo, alarmes, cópias de segurança)

- Verificação de problemas de conformidade ou de padrões de desgaste

Quer tornar estas tarefas mais fáceis de gerir? Eis como criar uma lista de verificação de manutenção preventiva que mantém a sua equipa no caminho certo.

Claro que, tão importante como o que faz, é quando o faz - e é aí que entram as estratégias de programação.

Explicação dos calendários PM: Fixo vs. Flutuante

A maioria dos programas usa uma combinação de programações fixas e flutuantes. As programações fixas accionam a manutenção em intervalos consistentes (por exemplo, a cada 30 dias), enquanto as programações flutuantes mudam com base na conclusão de tarefas anteriores.

Ambos têm o seu lugar quando combinados com o tipo correto de manutenção preventiva. Se não tiver a certeza de como gerir ambos, o software de manutenção preventiva pode ajudar a automatizar todo o processo e manter a sua equipa no caminho certo.

Então, como escolher a abordagem correta? Começa por compreender os cinco principais tipos de manutenção preventiva e a forma como cada um deles se enquadra na sua estratégia global.

What Is a Preventive Maintenance System?

A preventive maintenance system keeps track of all the preventive maintenance tasks that need to be done, whether fixed or floating. As you can imagine, some systems work better than others, especially for organizations with dozens, hundreds, or even thousands of assets.

Preventive maintenance systems are often one of the following:

- Paper systems: These can be as organized as a filing cabinet or as disorganized as a sticky note system. Paper systems all have one thing in common: they’re hard to keep organized and updated. Paper systems often mean critical preventive maintenance tasks get missed, and records are inaccurate.

- Spreadsheets: These are a common method of preventive maintenance tracking. A benefit of spreadsheets over paper systems is that they can be shared with everyone on the team. But a large spreadsheet isn’t practical for companies with numerous assets. And even worse, one mis-click from an employee could corrupt the entire spreadsheet.

- CMMS software: CMMS software is the easiest system for organizing preventive maintenance tasks. With features like automatic scheduling, reminders, alerts, and built-in documentation, it keeps maintenance tasks streamlined and visible to the entire team. Everyone knows what needs to be done, and no critical PMs are missed.

Paper or spreadsheet systems might work for a while, but most companies find they need a more comprehensive preventive maintenance system.

Software e sistemas de manutenção preventiva

À medida que o seu programa de PM cresce, geri-lo manualmente - utilizando folhas de cálculo, registos em papel ou memória - torna-se rapidamente insustentável. É aí que entra o software de manutenção preventiva.

Um CMMS (Computerized Maintenance Management System) é um software que centraliza e automatiza os fluxos de trabalho de manutenção. Simplifica o agendamento, acompanha o histórico de trabalho, gera ordens de trabalho automaticamente e ajuda as equipas a manterem-se organizadas - especialmente à medida que aumenta a escala.

Um CMMS ajuda as equipas:

- Criar calendários PM

- Automatizar a geração e atribuição de ordens de trabalho

- Acompanhar a conclusão de tarefas

- Armazenar listas de controlo e documentação

O que deve ter em conta antes de selecionar um CMMS?

Para instalações maiores ou em crescimento, o software de manutenção preventiva é a espinha dorsal de um programa de PM escalável.

À procura de uma solução de manutenção preventiva?

Deixe-nos colocar a nossa experiência à sua disposição.

Deixe-nos colocar a nossa experiência à sua disposição.

Sobre o autor

Michael Mills é um Gestor de Soluções Técnicas na Fluke Reliability, liderando uma equipa de engenheiros de soluções dedicados à inovação e excelência na aplicação de estratégias de manutenção, fiabilidade e operações (MRO) à implementação de CMMS e EAM. Com mais de uma década de experiência em Gestão de Activos Empresariais (EAM), Manutenção Centrada na Fiabilidade (RCM), Manutenção Baseada na Condição (CBM), monitoramento de condição Integrada monitoramento de condição (ICM), Mills é um líder de pensamento autorizado nos domínios da gestão de activos, implementação de CMMS móvel e monitorização IIoT.

FAQs sobre manutenção preventiva

1. Qual é um exemplo de manutenção preventiva?

Um exemplo comum é a mudança dos filtros do ar condicionado de três em três meses ou a rotação dos pneus dos veículos a cada 10 000 milhas - ambos previnem preventivamente as falhas relacionadas com o desgaste.

👉 Relacionado: 5 exemplos de manutenção preventiva em ação

2. Como posso criar um plano de manutenção preventiva?

Comece por listar o seu equipamento, classificando os activos por criticidade e consultando as diretrizes OEM para os intervalos de manutenção. Em seguida, crie um calendário utilizando accionadores baseados no tempo, na utilização ou nas condições. Um CMMS pode automatizar as ordens de trabalho, acompanhar o histórico e manter o seu plano no caminho certo.

👉 Relacionado: Como criar um programa de manutenção preventiva

3. Qual é a diferença entre manutenção preventiva e manutenção preditiva?

A manutenção preventiva é programada em intervalos fixos, enquanto a manutenção preditiva utiliza dados em tempo real (como a vibração ou a temperatura) para acionar tarefas quando estas são efetivamente necessárias.

👉 Relacionado: Manutenção preventiva vs. manutenção preditiva

4. Que tipos de equipamento beneficiam da manutenção preventiva?

Os activos que se desgastam com o tempo - como motores, sistemas AVAC, bombas e veículos da frota - são ideais para a PM. Se for provável que uma falha perturbe as operações ou represente riscos de segurança, vale a pena considerar a manutenção preventiva.

5. Que ferramentas são utilizadas na manutenção preventiva?

As principais ferramentas incluem listas de verificação de inspeção, sensores de temperatura/vibração, ferramentas de lubrificação e um CMMS. Um CMMS centraliza a programação, a documentação e o histórico de activos.

👉 Saiba mais: Melhor Software de Manutenção Preventiva

6. A manutenção preventiva é sempre rentável?

Nem sempre. Para activos de baixo custo ou não críticos, a manutenção reactiva pode fazer mais sentido. Mas para a maioria dos equipamentos, as poupanças a longo prazo resultantes da redução do tempo de inatividade e das reparações de emergência compensam o esforço de planeamento inicial.

7. Quais são os sectores que mais utilizam a manutenção preventiva?

Desde fabricantes globais e empresas de serviços públicos a hospitais e centros de dados, a manutenção preventiva (ou manutenção preventiva) apoia o tempo de atividade, a segurança e a conformidade em todos os sectores. Até as empresas de construção e os fornecedores de logística confiam na PM estruturada para proteger o equipamento e as equipas.

8. O que são e como funcionam as listas de controlo PM?

As listas de verificação PM orientam os técnicos através dos passos de manutenção de rotina - como inspecções, limpezas ou substituições de peças. Um CMMS pode armazenar listas de verificação reutilizáveis para padronizar a qualidade e garantir que nada seja esquecido.

Saiba mais: O que é uma ordem de trabalho?

9. Quais são os principais objectivos da manutenção preventiva?

Os principais objectivos são reduzir as falhas inesperadas do equipamento, prolongar a vida útil dos activos, melhorar a segurança e reduzir os custos globais de manutenção. A manutenção preventiva ajuda as equipas a passarem do "combate a incêndios" reativo para uma manutenção planeada e eficiente que apoia a estabilidade operacional.

10. Com que frequência deve ser efectuada a manutenção preventiva?

A frequência ideal depende do tipo de ativo, das recomendações do fabricante, dos níveis de utilização e da criticidade. Por exemplo, os filtros de AVAC podem ser verificados de 3 em 3 meses, enquanto o equipamento de utilização intensiva pode exigir tarefas semanais ou mesmo diárias.

11. Qual é a diferença entre manutenção preventiva e corretiva?

A manutenção preventiva ocorre antes da ocorrência de uma avaria - com base no tempo, na utilização ou nas condições. A manutenção corretiva ocorre depois de algo se avariar. Embora as reparações corretivas sejam por vezes inevitáveis, um programa de PM sólido ajuda a reduzir a sua necessidade.

12. A manutenção preventiva pode reduzir o tempo de inatividade?

Sim. As tarefas regulares de PM ajudam a detetar problemas atempadamente e a reduzir as avarias inesperadas. As equipas que dão prioridade à manutenção preventiva têm, normalmente, interrupções mais curtas, menos reparações de emergência e mais controlo sobre os calendários de produção.

Pronto para criar o seu programa?

Explorar mais:

Quer ver como a manutenção preventiva funciona em instalações reais?

Navegue pelas histórias de sucesso dos clientes do eMaint

Fale com um especialista:

Precisa de ajuda para criar o seu programa PM?

Pedir uma apresentação do CMMS

Sobre o eMaint

O eMaint é o melhor software CMMS de acordo com as opiniões dos seus 150.000 utilizadores do G2, Capterra e Gartner. Os clientes afirmam que o eMaint é ideal para equipas de primeira linha que necessitam de uma configuração rápida, fluxos de trabalho móveis e simplicidade.

Comentários de clientes do eMaint G2

"O eMaint tem sido um ótimo sistema para utilizar. Muito fácil de utilizar e as equipas de apoio são fantásticas!" - Lisa T., engenheira de serviço de campo. ★★★★★ -> Ler a avaliação

"Sem dúvida, o melhor CMMS que já utilizei ou vi." - Michael R., Supervisor de Manutenção. ★★★★★ -> Ler a crítica

"Simplesmente o melhor CMMS." - Carlos M, Coordenador de Manutenção Preventiva. ★★★★★ -> Ler Crítica

Porque é que os especialistas consideram o eMaint o melhor software CMMS e EAM

O eMaint é um CMMS Mobile-First

O eMaint é um CMMS moderno e móvel que oferece simplicidade, facilidade de utilização e colaboração em tempo real para os trabalhadores de manutenção da linha da frente.

O eMaint é fácil de utilizar

As equipas de manutenção adoram a simplicidade e a interface intuitiva e fácil de utilizar que o eMaint proporciona, permitindo que os trabalhadores aprendam rapidamente a poupar tempo e a reduzir custos com o software.

O eMaint simplifica a implementação e a implantação

A eMaint é especializada em implementações de arranque rápido que permitem às equipas acelerar rapidamente e maximizar o ROI a longo prazo. As equipas confiam na Fluke para o padrão de ouro no atendimento ao cliente.

A eMaint é líder em IA industrial graças à inovação da Fluke

O eMaint faz parte do ecossistema de IA da Fluke, que inclui um Assistente de IA do eMaint, manutenção preditiva alimentada por IA, previsão de inventário de peças de IA e muito mais.